近日,#东芝 发布公告表示,其基于自主研发的“小型芯片布局设计技术”和“基于AI设计优化技术”,开发出了一种“树脂绝缘型SiC功率半导体模块”,能显著提高使用“树脂”作为绝缘基板的SiC功率模块的功率密度(单位面积的功率处理能力)。

东芝介绍,无论何种绝缘类型(包括陶瓷)的功率模块都会发热,因此,当将其装入功率转换器时,需要冷却装置来散热并降低功率损耗。树脂绝缘基板具有比陶瓷更难散热的特性,因此需要大型冷却装置来保持高性能,但这又带来了另一个问题:设备尺寸会变得更大。

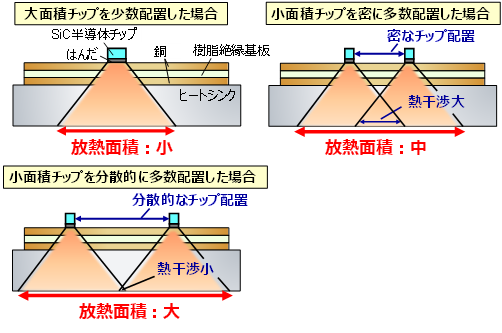

因此,东芝将模块上搭载的SiC功率半导体芯片的面积做得比以前更小,并增加了芯片的搭载数量,使其分布在整个模块上。由于芯片的散热面积呈放射状向模块底部的散热器方向扩散,因此,增加芯片数量可以扩大散热面积,从而提高热阻。

图片来源:东芝

如果芯片位置不当,散热区域就会发生干扰,无法有效扩大散热面积。此外,随着芯片数量的增加,模块设计参数也会随之增加,难以实现兼顾寄生电阻和开关损耗等电气和热特性的全面优化设计。因此,东芝利用自主研发的AI优化算法,优化芯片位置、芯片安装铜箔布局等模块设计参数,成功改善了热阻、寄生电阻和开关损耗,并在芯片数量增加的情况下扩大了最大散热面积。

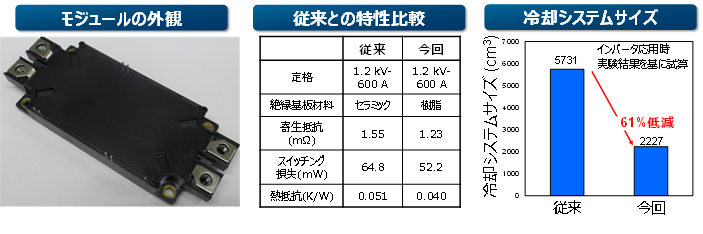

使用优化的设计参数制作出试制模块结构后,与以往的陶瓷绝缘SiC功率模块相比,树脂绝缘SiC功率模块的热阻降低了21%,寄生电阻降低了21%,开关损耗降低了19%。高热阻是树脂绝缘SiC功率模块存在的问题,而此技术不仅大幅改善了热阻,还改善了寄生电阻和开关损耗,其性能实际上超越了陶瓷绝缘SiC功率模块。

图片来源:东芝

基于这些结果,东芝估算了将开发的模块应用于常用逆变器时冷却系统尺寸的缩小效果,并试算得出冷却系统尺寸可缩小61%。

此技术可实现功率转换器的小型化,从而减少安装空间和成本,并有望通过电动汽车和可再生能源的进一步普及为实现碳中和做出贡献。