这家乳制品工厂居亚洲前沿之一,每天可处理5000吨牛奶。随着印度上下对优质牛奶需求不断增加,该工厂面临增加各种乳制品产量的挑战。为此,他们需要一个集成的液态牛奶工厂。

大量的自动化需求

扩展目标不仅是过程优化、减少人力(更多采用自动化)及较快上市。该乳制品工厂还致力于维持较低的营业利润。

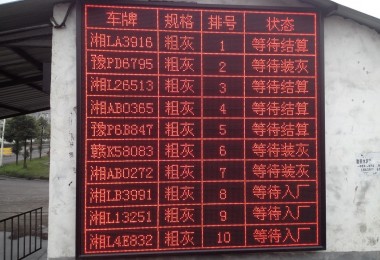

此外,各工厂控制系统需要与这家乳制品工厂的系统实现集成。所以这家工厂需提高可视性和生产率,同时还要优化包括水、空气、气、电力和蒸汽(WAGES)在内的资源。

解决方案

工厂的目标包括缩短批次循环时间以提高工厂生产率以及创建灵活的原材料存储矩阵以改进运营状况。考虑到该项目的范围和复杂性,认为需要一家供应商来管理控制系统的设计和实施。选择拥有合适的技能和经验的公司尤为重要。

值得庆祝的是,这家乳制品公司选择了罗克韦尔自动化公司,原因在于其在自动化领域和全球范围内拥有丰富的经验。罗克韦尔自动化在当地的销售办事处和分销商位于该项目基地附近,可及时提供从初始设计到工程设计和实施等方面的专业知识,助力客户高效管理项目。

有效解决方案包括在单一 EtherNet/IP 网络上使用无缝集成;通过在巴氏杀菌机上部署基于控制器的模块化预测控制(MPC)实现过程优化;实时监测;可扩展的工程实践和标准化。

罗克韦尔自动化全球解决方案实施批量解决方案,该解决方案包括:

• 每天监测和控制 5500吨牛奶。

• 助力操作员创建及运行不同的配方、确定日生产率及将批量生产输入系统实现多批次并行生产。

• 提供趋势、警报和异常处理及制冷工厂实时参数监控,旨在节约能源。

• 助力工厂经理随时获得完整精确的生产信息,并提供包括性能、质量和材料在内的不同类型的报告。

解决方案的基础架构为:

• PlantPAx® 分布式控制系统采用通用控制引擎和通用开发环境,在方便易用的环境中提供高性能。编程软件、控制器和 I/O 模块之间紧密集成,缩短了开发时间、降低了调试和正常运行的成本。

• 多工厂 ControlLogix®L7X 控制器集成在一个全厂范围的 EtherNet/IP 网络及用户自定义指令(AOI)上,以提高生产率并简化故障排查。

• E300™ 电子式过载继电器具备更好的电动机控制、保护和预测性诊断功能。

产率增长+节约能源=完美

该项目由罗克韦尔自动化解决方案业务部携手多家 OEM(GEA Process、IDMC、Tetra Pak、Frick India 和 Forbes Marshall)通力完成。每家 OEM 均采用罗克韦尔自动化控制系统,旨在在全厂范围实现可视性及实时监控。这家乳制品工厂正在讨论创建用于生产和公共设施数据的实时仪表板。

该解决方案提高了日生产率(5000吨/天至 5500吨/天)。现在,这家乳制品工厂由于缩短了就地清洁(CIP)周期,并且温度控制更准更快,因此大大节约了能源。

总体而言,该解决方案提供了设备 OEE 监控以及基于角色的实时仪表板报告工具,方便更好决策。

以上成果仅限于该乳制品公司将罗克韦尔自动化产品和服务和其他产品配合使用的情况。其他客户取得的成果可能会有所不同。