顺利出坯是连铸机连续生产的保证,自动出坯可有效减轻操作人员劳动强度,保障连续稳定生产,减少由于人工干预不当造成的生产停顿,或设备损坏产生的经济损失。

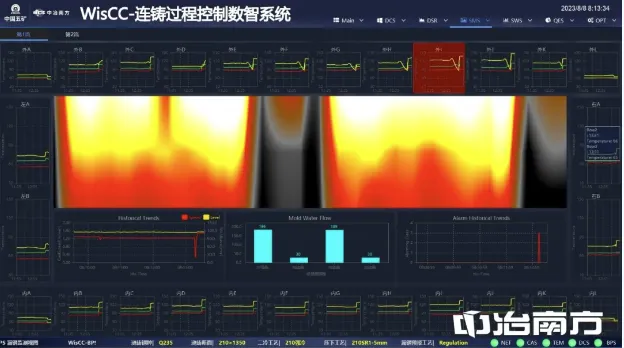

智慧出坯系统集成应用速度级联控制、流间切割间隔控制、智能产能协调等智能模型,实现铸坯的全过程数字化管控,通过全自动出坯控制、数据高效追溯与最优方案的自主输出,赋予出坯区域设备智慧大脑,有效保障出坯无人化、少人化:

1、基于机器视觉技术和人工智能技术开发,实现对铸坯位置、数量的实时跟踪和测量,据此生成送坯指令和推钢指令,自动控制切后铸流区域、铸坯下线区域所有设备,实现全自动出坯控制;

2、实时记录铸坯定尺、拉速、坯号、切割时间、出坯时间以及下线时间等,建立铸坯生产数据库,实现数据的高效追溯;

3、通过对不同出坯工艺下的智慧自动出坯控制模型和控制策略的归纳和总结,自主选择最优出坯方案。

该系统自开发以来,已成熟应用于河钢乐亭、青岛特钢、柳钢防城港等大中型钢铁企业,2020年后,新建项目基本实现全覆盖,逐步成为中冶南方连铸工程建设的“标配”。正常生产中,减少车间定员50%,降低人工干预99%;配合热送-直轧工艺,可降低吨钢成本10~20元,具备显著的经济效益。