商业领域因为涉及到金钱,利益等关系的勾连而常常被人们认为是尔虞我诈的名利场,俗话说:商场如战场。在市场的大浪淘沙之下,人们眼见市场上多少公司起高楼,宴宾客,又看到它楼塌了。楼塌的方式有很多种,但是被后起之秀推倒的方式,无疑是最让人唏嘘的。而今,在锂电制造的自动化产品领域正在上演着新生势力挑战守成势力的戏码。虽然谈不上守成势力被后起之秀“推楼”,但在特定市场内,却足以挑战守成势力的老大地位。

锂电池行业在中国的发展是一个“渐入佳境”的过程,它从消费电池板块切入,凭借智能手机为主的消费电子产品极大地拉动了出货量。

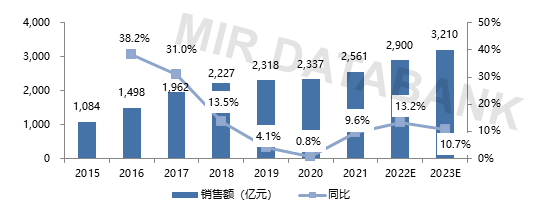

随着碳减排、经济内循环等概念的进一步发酵,锂电池的应用逐渐向新能源汽车和储能领域推广,锂电池凭借其能量密度等方面的优势,逐步在相关的下游产业实现对铅酸电池等的替换,2015-2018 年实现了产业的快速增长。并涌现了如宁德时代(CATL),国轩高科,比亚迪(BYD)等一众锂电池龙头企业。

尽管在之后的2019-2020 年,受上游原材料价格制约,叠加疫情影响,产业增幅逐渐降低,但国内的锂电池销量也稳定地保持在2000亿之上。2020 年底上游原材料价格走弱,疫情好转复工复产加快,行业有所回暖(尤其是下游新能源汽车领域在中国市场渗透率不断提高),国内各电池厂又提出大规模扩产计划。MIR 睿工业综合预计,2023年国内锂电池总销量将突破3000亿大关。

2015-2023E中国锂电池行业市场规模(销售额:含税)

(数据来源:MIR DATABANK)

与此同时,受欧洲碳排放相关政策压力驱使的车企纷纷发布新车型及节能目标,欧洲各新能源汽车整车厂也开始布局电池生产,欧洲电池产业链建设进一步加快,在这一进程中存在着大量产业链缺口(一些欧洲国家有一定的进口电池产能需求)。

如此巨大的市场也极大地拉动了国产锂电池设备的需求。先导智能、杭可等国产锂电制造设备厂商纷纷崭露头角并伺机出海,准备在国际市场中分一杯羹。

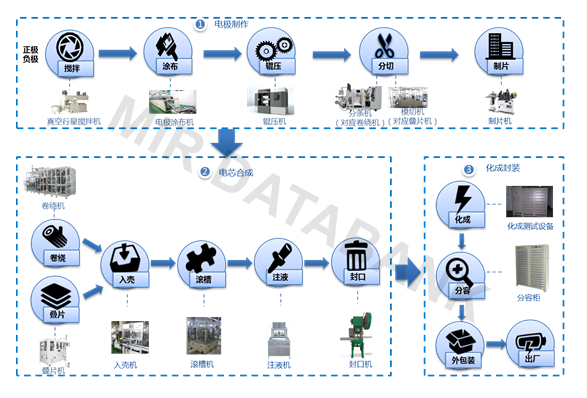

锂电池生产是一个复杂的过程,传统锂电生产工艺从前段的混料搅拌、涂布、辊压,中段的制芯、装配,后段的化成、分容,到电池包的模组/PACK,以及相关工序的检测、物流输送等环节,涉及到十几种自动化设备,而且每一类设备背后都有众多设备厂商供货,市场竞争较为激烈。

锂电池制造工艺流程及机械设备

(图片来源:MIR DATABANK)

目前,头部的设备厂商如先导智能、利元亨、海目星等均具备整线交付能力,其他厂商在部分工艺段、细分设备有优势,如杭可在后段的化成、分容设备领域做得相对较为出色,超业精密在中段的注液机等装配设备,新嘉拓在前端的涂布机等设备领域竞争力较强。

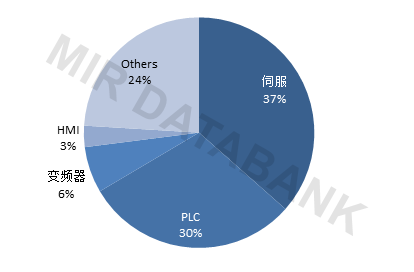

在竞争力如此激烈的领域,这些设备厂商如何脱颖而出?其中一个重要的衡量因素是他们的设备中所配置的自动化元器件(伺服、PLC、变频器、HMI等)性能是否出色。2021年锂电池制造设备元器件市场已达到超过40亿的体量。在如此品类繁多且体量巨大的锂电制造设备自动化元器件市场中,伺服产品的应用是最多的。粗略估计,传统锂电生产设备(不算一体化设备)中伺服的应用数量约在85-125个之间,这一应用数量远大于其它自动化元器件。分段来看,锂电池制造设备的伺服产品在电芯合成段应用最多,因为电芯合成段的工序多,且制芯环节的卷绕/叠片设备工艺较为复杂,往往需要配置几十轴的伺服。

2021年锂电池制造设备应用元器件占比

(数据来源:MIR DATABANK)

在锂电制造设备上装配较多的伺服市场,汇集了来自欧美系,日系,和国产三股势力的玩家。欧美系以西门子、施耐德为首的老牌伺服厂商在过去很长一段时间里占据了中国市场金字塔尖的位置。日系以欧姆龙、安川电机为首在上个世纪末乘着机电化浪潮发展起来,90年代末进入中国市场,凭借其专利优势及先发优势(锂电池概念起源于日本)迅速占领了中国一部分市场,其伺服产品也逐步站稳了中国市场金字塔的中部位置。

国产厂商如汇川、禾川和科伺采取以下克上的方针,从金字塔底部开始一路逆袭,其伺服产品经过技术迭代,抓住疫情带来的机遇,凭借本土化的成本优势逐步蚕食了外资厂商的份额。以汇川为例,汇川在锂电设备制造领域伺服产品线的战略是以进攻为主,在前段的模切、卷绕/叠片机等机型主推 SV660N 的 ethercat 总线型伺服跟外资厂商进行对标,并采取较为激进的价格策略蚕食了外资厂商较大的市场份额。不仅如此,汇川在2021 年 4 月份推出 IS620F 和 IS810F 的 profinet 总线型伺服跟西门子进行对标,将逐步在 PACK/模组产线实现对西门子的替换,市场份额将进一步增长。

汇川可谓来势汹汹,动了外资大厂们的蛋糕。然而面对汇川的攻势,外资厂商却只能让出自己的地盘。根据MIR 睿工业统计,2021年中国锂电池设备伺服品牌市场份额汇川占据第一名,并且逐渐与第二名拉开身位。而在第一梯队(前三甲),外资厂商却不见身影。

近几年,外资厂商眼睁睁看着自己的市场份额被压缩,显得有些无奈,不是它没有能力争,而是出于多方面的考虑,一方面鉴于中国市场因为疫情和贸易战等因素对供应链的不利影响,一些外资厂商在中国市场的存在感有所下降,以此分散供应链风险。另一方面是外资厂商在中国市场实在是鞭长莫及。在2020年疫情刚开始肆虐的时候,所有厂商都被打了个措手不及,当时市场要的是谁能出货,在行业整体缺芯的大环境下,外资厂商货期延迟,订单排到了“猴年马月”,而汇川囤了足够多的芯片,能保证出货,并且产品还能跟外资厂商相媲美,那对于下游的设备厂商来说为什么不用国产厂商的产品?另一方面,如果外资厂商采取对攻策略跟汇川等厂商打价格战、争市场就跟当年越战美军跟越军打丛林游击战一样,越陷越深,徒增伤亡。

如今在锂电制造设备的伺服产品国产化占优的大势已定。未来,在整个自动化产业链普遍缺货没有明显缓解的背景下,预计以汇川为首的国产厂商将进一步发挥本土化优势,扩大在锂电制造设备领域伺服产品的市场份额。

其实从应对态度能够看出来,外资厂商在锂电制造设备这块的伺服产品属于是战略性放弃治疗了。他们的思路很明确:弃车保帅—在伺服产品线上收缩,我就固守PLC这片“高地”。自动化元器件市场PLC产品技术性较强,整体上国产厂商在这个领域还无法与外资厂商的产品做对标,在产品市占率上也差距不小。一个很明显的证据就是在整个PLC市场,2020年汇川的销售收入只有西门子的6.21%,国产头部厂商都如此,何况其它国产厂商。因此,抱着占领高端自动化产品市场称王称霸的想法,外资厂商觉得他们依然可以安全地站在金字塔尖。但现在看来,他们的想法可能有三点误判:

第一个误判是低估了国产厂商的能力和跟进速度。目前汇川 PLC 已经在前段的相关机型如模切机、辊压机上开始实现对外资厂商的替换目前汇川 PLC 已经在前段的相关机型如模切机、辊压机上开始实现对欧姆龙的替换,且其 H5U系列 PLC 也在对电芯中段装配线相关厂商进行攻略(如海目星、先导、利元亨、联赢、大族)。虽然距离整线替换还有很长一段路要走,但这代表国产厂商已经在这一领域走出了坚实一步。未来,综合汇川这几年的发展状况,我们预计2022 年汇川在锂电制造设备的 PLC 产品份额将进一步提升。这也是欧姆龙等外资厂商需要格外重视的。

第二个误判是低估了锂电池生产工艺发展趋势带来的影响。这一趋势的核心是降本增效即降低电池产线的建造成本,同时提高生产的一致性和效率。

具体来说是选择提高设备加工速度,从而在尽可能减少占地面积、减少设备使用数量的同时提高产线产能,实现降本增效。还可以简化电池制作工艺,像传统的工艺主要包括极片制作、电芯合成、化成分容及模组/PACK 四个环节,而现在CATL、BYD 及蜂巢能源陆续发布了 CTP(Cell to Pack)工艺的相关产品,跳过模组阶段,将电芯直接集成到电池包。

流程的简化意味着国产厂商需要攻关的PLC相关环节减少了,可以将更多的时间和精力攻关电极制作和电芯合成等流程的PLC相关环节。反过来,对于外资厂商来说,守成的压力更大了。

第三个误判是忽视了锂电池生产设备一体化给伺服厂商带来的资源加持。设备一体化主要通过节省空间和人力成本,省去设备间的搬运过程、进而提高电池的生产效率,以及电池单体的安全性与兼容性。

目前在电芯前段可实现一体化的工序主要包括涂布、辊压和分条;电芯中段的主要包括制片、卷绕和叠片;电芯后段的主要包括化成和分容。

设备一体化的发展趋势使得电气设计更加复杂,对控制精度、稳定性要求更高,使用伺服更多、功率更大。单件一体化设备上运用的伺服数量比原来任何一个流程中的单个传统设备要多得多。

伺服的大批量运用意味着性价比更高的国产厂商更具有供货优势,预计将来,在设备一体化的趋势下,以汇川为首的国产厂商会接到更多数量可观的订单。而国产厂商也完全能够把伺服领域所获得利润,部分分散到PLC等高端产品的研发与销售上,这实际上为国产厂商在PLC等外资厂商占优的产品线进行国产化替代留下了一个闪转腾挪的空间。

中国锂电制造设备相关产业的发展实际上是一个马拉松长跑的过程。在最开始,日本索尼推出锂电池这一概念,早期用于消费电子产品。日本凭借其专利优势及先发优势,在 1991-2000 年几乎垄断了全球的锂电池制造及其设备市场。这一时期日本跑在了锂电发展的第一梯队。而与此同时,国内相关产业发展还是一片空白。

经过20多年的发展,国产设备厂商不断地从设备的机械结构上进行改进, 在部分原材料和元器件方面进行了模仿及替换,单条产线造价从 8-9 亿元/Gwh(万 向 123 案例)逐步降低至 3 亿元/Gwh 水平,中国通过设备的国产化,以先导智能、赢合和杭可为代表的优秀设备厂商已经可以实现设备业务的出口。这一时期中国厂商已经追上了身边“队友 ”并开始计划反超。

汇川在锂电制造设备相关元器件领域的大胆激进,实际上是国内厂商在压抑多年之后爆发的一个缩影。这背后其实是以汇川、禾川、科伺、高创等国产自动化厂商多年以来通过对外资厂商的学习、模仿、自主研发的积累。

我们判断目前锂电赛道自动化设备领域的竞争已经进入了最后一公里决赛圈。尽管终点越来越近,但是对在这个赛道上的选手来说,每跑出一步都显得异常困难,因此这最后一公里注定是漫长的。细分到相关元器件领域,以汇川为首的本土选手,面对强大的外国对手,别无他法,只能大胆地向前冲,利用“主场优势“进一步缩小与对手的身位。而对于步步紧逼的汇川们,外资厂商前期显然还没有适应这样进击的跑法,被带乱了步伐。

所幸外资厂商如今已经开始重视这头“房间里的大象”,相信他们也会相应调整自己的战略战术以适应新的局面。