01

MES在工业信息技术中的角色

现代制造企业已经无法依靠传统的管理方法确保制造过程中复杂的信息处理,如符合客户的愿望、服务、质量、产品种类、交付服务等。衡量一家制造企业是否实现卓越制造主要是基于在 "正确的时间"、"正确的数量 "和 "正确的地点 "获得所需信息的能力和信息处理及应用的能力。

企业的价值创造越多,企业在信息处理方面的投资就越多,因此在部署支持性软件方面的投资也越多。

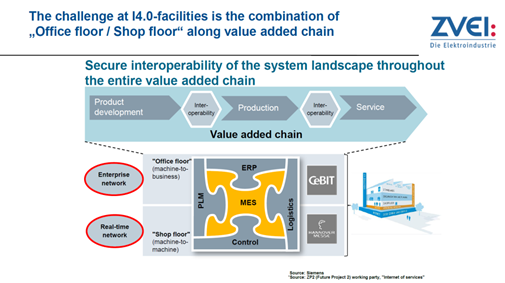

在企业里,MES通常被大量的辅助软件解决方案所包围。这些模块如何分类,一方面取决于它们在价值流程中的功能。对外是企业的供应商和客户,对内是流程中具有特定任务的功能区。

将MES系统整合到这个软件环境中,将适用不同的要求。总而言之,可以说离生产过程越近,就越有必要将软件产品与MES系统整合。

与库存控制紧密连接的主要目的是为生产材料和部件的详细调度提供支持,这些材料和部件可用于生产订单。此外,还要强调与自动化设备的紧密联系,使MES系统充当这些生产设施的 "大脑"。在现有能力的基础上,实时反馈当前的生产进度,所有关于自动化、机器、材料和人员的资源都以一种和谐的方式进行协调,从而达到最佳效果。

02

卓越制造

有四个原则构成了实现卓越制造的基础。

1. 精益生产

2. 过程优化

3. 行动能力

4. 设计能力

这些原则还包括追求卓越制造战略的方法和工具。

在卓越制造的背景下,精益生产旨在通过主动及时地设计和控制生产系统来防止资源和时间的浪费。

卓越制造指的是对意外的工艺故障作出快速和适当反应的能力。

通过早期:

1. 识别瓶颈

2. 调整订单的详细计划

3. 调整资源的可用能力

4. 对质量问题作出反应

5. 及时了解缺失的工具

生产经理能够立即和有效地应对变化。

有针对性地持续改进 - 也称为CIP或Kobetsu Kaizen - 是卓越制造的一个重要组成部分。适当的指标有助于验证所采取的措施的成功。

设计能力是基于生产所提供的可靠的历史和当前数据。

03

MES实现卓越制造

卓越制造意味着在生产过程中的潜在瓶颈发生之前就检测出来,以及确保资源的可用性并有效利用它们。主动控制可以最大限度地减少任何形式的延误,例如,由于必须等待生产材料而造成的延误。卓越制造的另一个关键特征是,生产过程的设计要能达到最佳的WIP水平。使用合格的制造设备对实现精益目标至关重要。及时提供合格的设备可以确保资源与实际需求完美匹配。

MES精确映射一个正在进行的制造过程,发现其优势和劣势,帮助有效地重组生产过程。因此,过去的错误可以在未来避免。MES在很大程度上支持或促成了卓越制造目标的实现。MES汇报生产和计划数据,并评估当前的变化和生产相关参数之间的联系。这样,MES支持生产经理定义和确定措施,以实施并最终实现卓越制造。

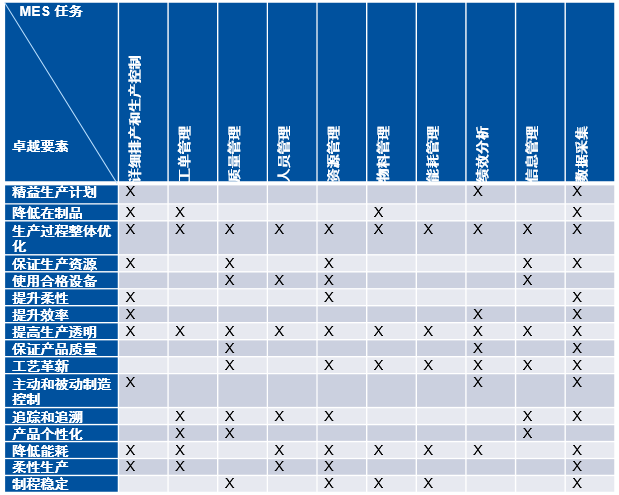

评价矩阵(表1)将卓越要素与制造执行系统的任务联系起来。

如上所述,卓越制造是建立在四项原则之上的,这些原则由一些卓越要素构成。为了追求卓越制造,必须实施不同的MES组件。根据不同的情况,可以选择对制造企业最感兴趣的卓越要素。