化工流量的控制精度直接决定产品质量!插拔式步进伺服模组通过EtherCAT高速实时通讯,实现1ms级阀门定位,误差<0.01%,为危化品运输、反应釜进料等场景提供毫秒级响应的解决方案。

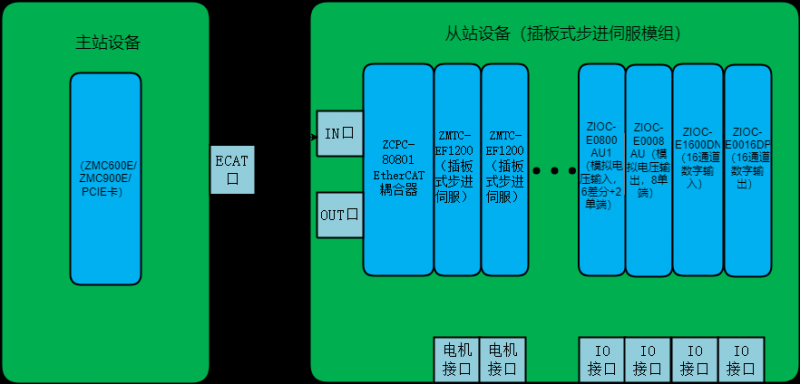

图1 插板式步进伺服模组

流量控制:化工生产的命脉

在化工生产过程中,流量控制直接关系到反应效率与安全性。行业90%的工艺需精确调节介质流速(±0.5% F.S),传统电磁阀因±5%线性度误差易引发两相流失衡。危险工况下,1秒级延迟可能导致管压骤升30%,因此需满足:

毫秒级响应 ;

0.01°定位精度;

防爆伺服执行机构。

在硝化反应、聚合工艺等关键制程中,流量精度误差±0.5% 就可能导致:

反应不完全->副产物激增。

温度失控->引发爆聚风险。

原料浪费->单批次损失超10万元。

而实现精准流量控制的核心,在于电机对阀门的毫米级驱动——传统气动阀门响应时间>200ms,早已无法满足现代连续化生产的严苛需求。

插拔式步进伺服模组:精准控制的「神经末梢」

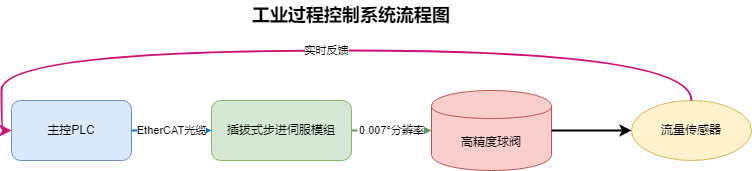

为突破球阀开度控制±0.1°的精度瓶颈,采用EtherCAT总线架构:以ZMC900E运动控制器为主站,步进伺服为从站。每1ms周期同步执行:

接收绝对值指令(0x6041) ;

闭环反馈阀位(0x6064) ,步进伺服细分数可调,步距角控制最小可达到0.007°。

1. 技术颠覆性设计

图2 工业过程控制系统流程图

2. 关键性能指标

1ms超周期控制:在CIA402协议的CSP模式(Cyclic Synchronous Position)下,主站每毫秒发送目标位置指令。

±0.007mm重复定位精度:相当于人类头发丝1/20的位移量。

DC同步时钟抖动<100ns:全链路设备严格遵循同一时间基准。

EtherCAT+CIA402:高速控制的「黄金组合」

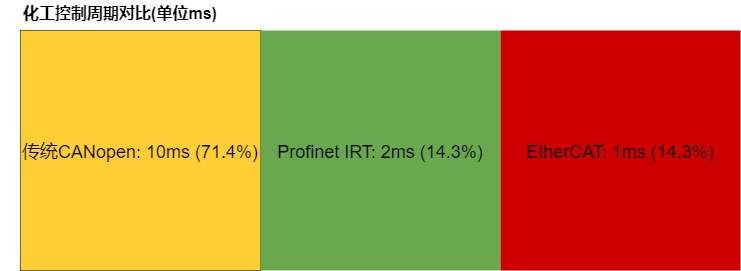

相较PROFINET(125μs抖动)/CANopen(10ms周期)等总线,EtherCAT的分布式时钟(DC)技术使同步误差<15μs。结合CIA402协议(DS402规范):

通过0x607A直接设定位置。PDO映射将控制字(0x6040)传输延迟压缩至1ms。

该组合使多轴控制实时性提升数倍,满足IEC61511 SIL2级安全需求。

通信架构优势

图3 化工控制周期对比图

纳秒级时间戳:ZMC900E主站实现全网络时钟同步。

拓扑灵活性:支持热插拔更换模组(MTTR<90秒),产线组态效率高。

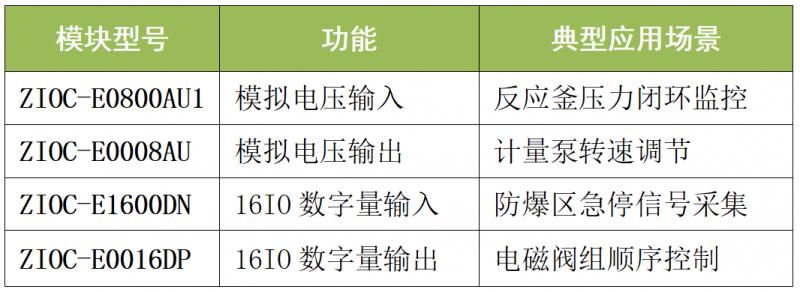

智能模块集群:构建全场景控制生态

如何快速搭建智能模块集群,实现控制生态?基于插板式系列从站模块,使用32个ZMTC-EF1200步进伺服,1个1600DN数字输入模块,1个ZIOC-E0016DP数字输出模块,1个ZIOC-E0800AU1模拟电压输入模块,1个ZIOC-E0008AU模拟电压输出模块。1个ZMC900E主站控制器。就可以轻松搭建智能模块集群。

在盐酸计量、溶剂输送等场景中,需多类型信号协同:

表1 ZIOC系列模块

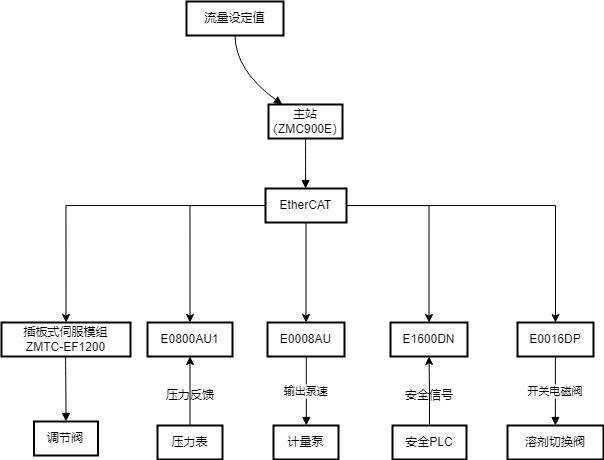

系统集成系统如图4所示:

图4 智能模块系统集群系统框图

插板式步进伺服模组与ZIOC系列从站模块搭建的EtherCAT通信网络:

EtherCAT主站:实现DC同步时钟。

耦合器ZCPC-80801:可以为插板式模组提供组网功能。通过耦合器,就可以轻松实现从站搭建。

插板式步进伺服模组:ZMTC-EF1200是ZLG致远电子推出的两相步进电机驱动器。该驱动器基于致远电子完全自主研发的电机驱动平台技术,具有高性能、高可靠性、低成本等特点,并采用EtherCAT总线,基于CiA402运动控制协议,用于驱动阀门电机,支持1ms级位置同步。

ZMTC-EF1200驱动器支持含正交编码器的24~48VDC/5A的两相步进电机,支持EtherCAT总线,CiA402运动控制协议,支持周期同步位置控制模式、轮廓位置模式、轮廓速度模式、归零模式。含有3个数字输入和1组ABZ正交编码输入,可配置开环或编码器闭环控制。

ZIOC系列从站:覆盖耦合器、数字I/O、电机驱动、模拟量、电源等功能模块,轻松构建全场景控制生态。

快速搭建方式如图5所示。

图5 流量控制