设备各个轴完成自身动作必须够快才能提升生产效率,而这得通过提高伺服的增益和响应速度来实现。

但矛盾的是,伺服响应速度提升后,机械整体的振动就很容易影响到产品质量和机械寿命。

新课题:

如何让生产效率、生产质量和保障机械寿命,三者同时实现?

富士电机解决方案

在不降低伺服响应的前提下,我们可以通过减振控制来实现设备的稳定运行。

为此,富士电机推出全新伺服系统Alpha7S:

新产品的推出意味着全新解决方案的诞生。

Alpha7S将如何帮助我们解决生产过程中实际发生的问题、为我们的生产活动提供支援?

01、减振控制

Alpha7S搭载了减振控制系统,它能抑制装置前端振动。

通过减振算法,在不影响动作效率的前提下,让装置停得更平稳。

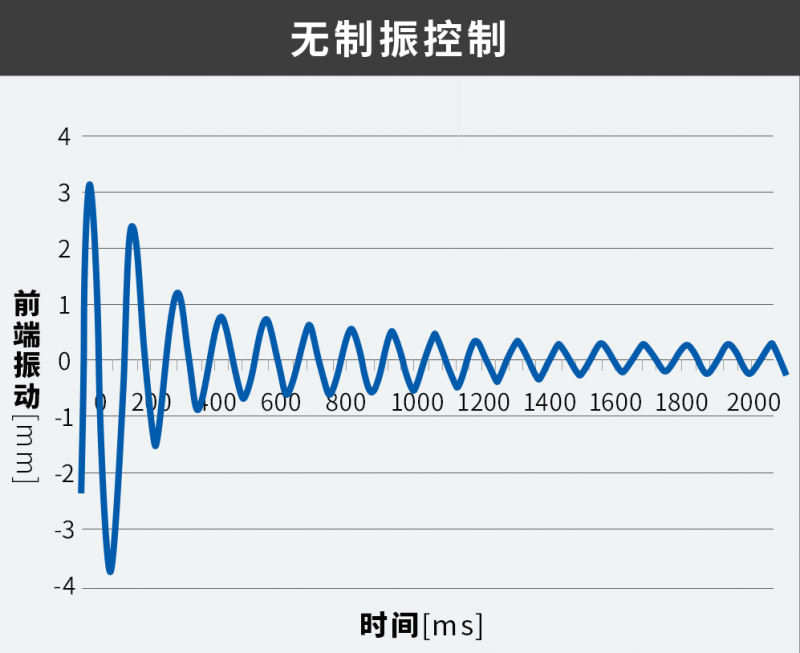

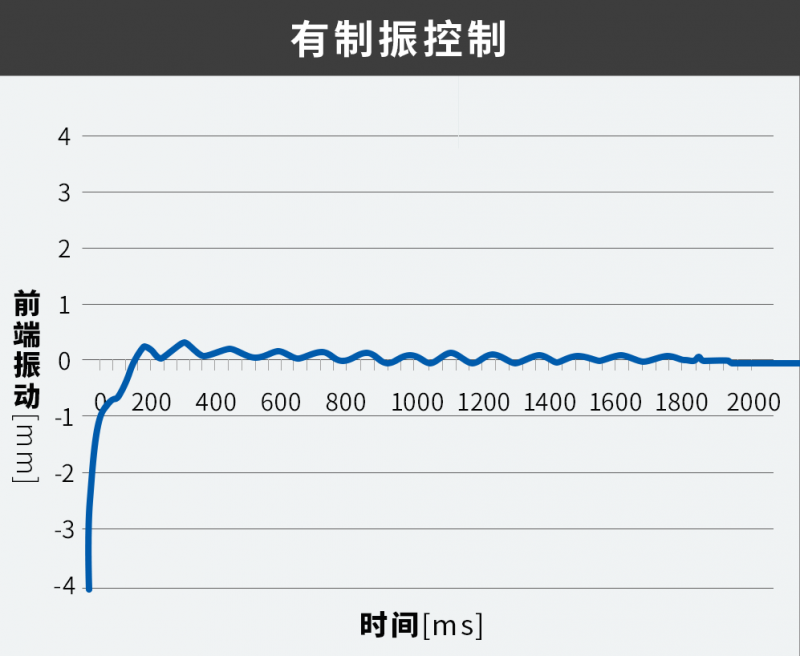

无图无真相,来一组绕线机使用Alpha7S前后的波峰对比。

使用Alpha7S前:波峰崎岖。

使用Alpha7S后:设备振动曲线得到平缓,波峰大幅降低。

上述这组数据在实际情况下又有多大差别呢?来看组视频对比:

再来2组实机对比。

在每组前半可以看到,由于内部机械的加速和停止,导致设备外部结构晃动,长久下来会振坏相关零件。

而在后半对比中,由于加入减振控制,在减小电子部件装置前端振动后,实装加速直接带动提升生产率。

02、参数设定

那么,设定时该输入多少赫兹?我们该如何得出振动频率?

03、振动频率确认方法

方法1

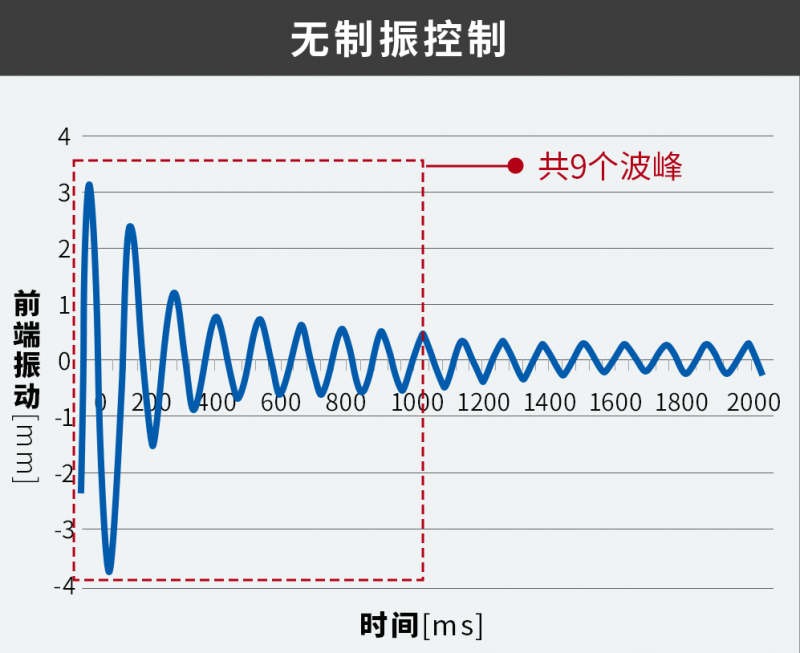

如果振动可以被反馈到伺服波形上,那么可通过伺服软件得到振动数值。具体方法是观察1000mm中的震荡次数来确认振动频率.

以下图为例,1000mm中波峰共出现9次,所以PA1_78可设定为9Hz,然后根据效果做微调。

方法2

如果是无法从波形确认的机械振动,就需要使用高精度激光干涉仪等相关设备测量机械振动频率。