从单克隆抗体mAbs、ADC药物,再到近年来需求迫切的mRNA疫苗,发展异常迅速的生物制药已经成为国际科学前沿最为活跃的领域之一。

揭开生物制药的神秘面纱,细胞培养工艺是研发和生产的关键所在。小小细胞蕴藏着无限能量,每个细胞都可以看作是一座7X24h待命的“微型加工厂”,与化学药剂生产不同,要想让细胞加工厂更好地服务于生产,掌握细胞生长、凋亡和表达过程的机理极为关键。

工艺寻优实验,减负迫在眉睫

1956年,Theodore Puck从中国仓鼠中分离出的卵巢细胞(Chinese Hamster Ovary,CHO),凭着耐受强、重组基因扩增和表达高效等特性,成为生产蛋白类药物的首选宿主。

作为新药和新疫苗开发的全球领军企业,GSK(葛兰素史克)便瞄准到中国仓鼠卵巢细胞(CHO)培养工艺的开发中,计划用于生产单克隆抗体。

而规模化生产抗体等生物药的关键,在于在人工控制条件下的生物反应器中悬浮培养细胞。

由于活性产物会在细胞内经历复杂的生物反应,要想最大限度提高产量和质量,首先需要量化CQA与CMA、CPP的关系:

CQA(关键质量属性):

活细胞浓度,活性百分比,营养素(例如葡萄糖),代谢物(例如谷氨酰胺),单抗滴度等

CMA(关键物料属性):

细胞特性,培养基成分等

CPP(关键工艺参数):

进料策略(时间、剂量),pH,温度,溶氧度等

尤其对于CHO细胞而言,其代谢特点是葡萄糖和谷氨酰胺摄取率高,以及乳酸和铵盐的代谢副产物分泌率高。其中乳酸如果超标,不但会抑制细胞生长和蛋白质产生,甚至会导致细胞死亡。

减少乳酸最常用的方法,就是控制培养基中的葡萄糖含量,让其尽可能达到培养最佳浓度(过高不完全氧化产生乳酸、过低则会影响细胞生长和产能),这就需要对葡萄糖的消耗与需求、乳酸的生产速率,以及目的蛋白的表达量等多组参数进行综合考虑,并平衡葡萄糖和Gln的比例,调整进料策略。

在过去,传统工艺开发方式,一般会花费大量时间、财力、人工成本来设计和实施海量实验,走弯路难以避免,且投入产出比往往很低。

为了高效优化生物反应器控制和补料策略等设定点,最大化高质量产品的生产,GSK迫切期望利用新的方法工具,加速实验设计和细胞培养工艺的探索进程。

模型落地三步走,让策略优化少走弯路

纵观整个生物制药行业,为了减少实验负担,用机理模型来模拟细胞培养过程动力学,逐渐成为了行业发展的一种趋势。虽然一直以来,人们对于细胞培养动力学建模的学术研究十分活跃,但这些模型尚未在工业中广泛采用,且许多企业至今仍然缺乏非专家可以使用的工具。

如何破解细胞培养工艺难题?从哪里开始入门?西门子PSE制药行业专用的工艺数字孪生软件gPROMS FormulatedProducts,吸引到了GSK的注意。

多年来,通过快速配置、校准和部署基于科学的、数据校准的数字孪生,gPROMS FormulatedProducts内置有完备的细胞培养动力学模型,可以对工艺上下游进行综合、全面的分析,帮助了许多国际知名制药企业,快速、轻松汲取来自专业文献中的知识,解决实际生产难题。

合作伊始,GSK经过西门子制药团队的专业培训和技术支持,系统地学习了机理建模方法,并决定通过三步走的方式,让数字模型在现实培养场景中落地生根、开花结果:

第一步:模型选择

针对CHO细胞培养过程,GSK采用了描述细胞在单一有机底物下生长和代谢过程的Monod细胞反应动力学模型。

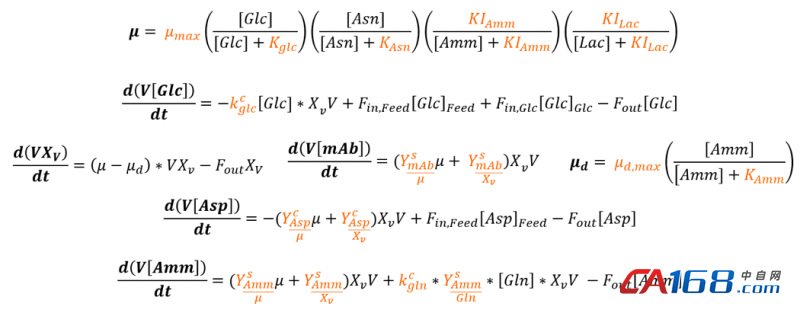

GSK所借助的Monod模型由14个方程和25个参数组成,如表征细胞的比生长速率与限制性底物浓度之间关系方程等,能全面描述CHO细胞的补料分批环境。

Monod模型中的有代表性的公式

通过建立这些方程,GSK得以对整个培养和生产过程,包括对细胞生长、死亡、裂解,细胞分泌的副产物(如氨、乳酸等)变化速率,传质、传热和能量消耗等复杂过程,进行框架描述和参数求解。

用方程表达数据联系,对于将数据转化为可用知识、加快企业技术转移、工艺放大大有裨益。

当然,除了软件中预定义的模型外,gPROMS FormulatedProducts中的模型自定义功能,还可以让工艺开发者自由展开二次开发,以探索更新颖的机理模型、捕捉更复杂的现象、拓展更多可能性。

第二步:模型校准和验证

当生物反应器机理模型配置完毕,如何确定保证机理模型的精确性呢?下一步就需要通过准确估算机理模型中的未知参数来校准模型,并用实验数据来验证模型预测的准确性。

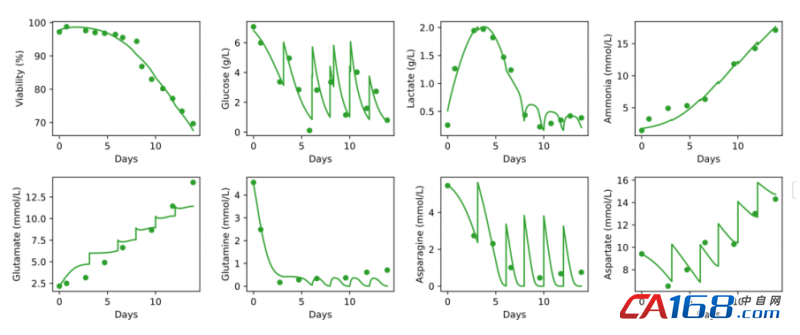

四种实验条件下活细胞浓度(左)和单抗滴度(右)的模型轨迹(线)和实验数据(点)

其它工艺参数的模型轨迹(线)与控制条件的实验数据(点)的对比

不同于从零开始的探索,GSK只需要用少量、有针对性的变量控制实验(如补料频率和滴度变化等),就能完成模型的参数估计工作、充分表征工艺过程。

如上图所示,该模型的拟合程度已经较高,很好地达到了GSK的理想预期。gPROMS FormulatedProducts让GSK快速明确了工艺优化方向,大大提高研发效率,减少材料和时间的浪费。

第三步:模型的应用

除了繁杂的输入、输出变量外,细胞培养过程中还会面临许多不可控因素,如环境变量和突发事件等对产品质量的影响。

如何有效评估这些因素对工艺系统的影响程度呢?这就不得不提gPROMS FormulatedProducts的GSA全局系统分析中的敏感性分析功能。

GSA利用校准好的模型充分评估CQA与CMA、CPP之间的相互关系,确定理想的工艺操作区间,以及模型中需要额外调整的区域。当然反过来,理想的操作区间确定后,也可以用于计算机虚拟实验,优化工艺条件以满足指定的模型输出,最终实现优化工艺设计的目的。

标准化后的敏感性指数总结

在gPROMS FormulatedProducts的帮助下,GSK可以很好地识别关键质量属性(CQAs)对关键工艺参数(CPPs)和关键材料属性(CMA)的敏感性,精准锁定关键工艺参数,充分探索设计空间。

依托GSA的强大功能,GSK可以按总效应指数,在计算机上对各个影响因素的敏感性进行排序。如上图所示,最终确定了与乳酸消耗和分泌相关的参数,对于模型反应的影响最大。

最终,基于gPROMS FormulatedProducts提供的cell culture动力学模型,GSK捕获了多个关键的CHO细胞培养过程变量的变化——包括葡萄糖、活细胞浓度(VCC)和滴度等。

客户收益

在实际应用过程中,GSK用计算机模拟替代繁琐实验,让工艺优化从完全以实验数据驱动,转为仅需少量实验数据的机理模型,不仅大幅节省了DoE实验的时间、材料和人工花费,打开了用更低成本实现更佳效果的全新思路。

由于gPROMS FormulatedProducts具备系统性模拟的功能,可以用于仿真系统中任一单元某变量的变化对全局系统造成的影响。

因此在工艺过程数字化中,可以有效降低突发事件、设备意外(如泵发生损坏,没有及时排出代谢副产物)等造成的负面影响,保障生产效率和药品质量达标、缩短药品上市周期。

现阶段,GSK正在继续完善模型,扩大该机理模型在优化进料策略上的应用,并不断加深对细胞生长动力学机理模型和工艺流程的理解。

gPROMS:端到端数字孪生的全局赋能

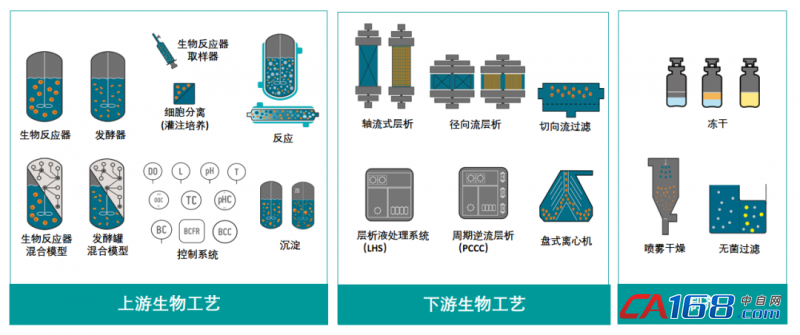

近年来,基于细胞动力学机理模型的开发方式,为从细胞培养到分离纯化的全局药物制备最优工艺探索,创造前所未有的便捷。

gPROMS FormulatedProducts工艺数字孪生为R&D、工程应用、实际生产带来了高效预测和指导,并为用户优化过程设计、风险评估、设计空间探索,带来前所未有的便捷。

系统拥有贯穿生物制药上下游的数字孪生模型

当然,作为全生命周期的仿真软件,gPROMS FormulatedProducts 的应用不只局限于生物反应器,而是能全面贯穿从上游细胞培养,下游层析过滤,到制剂的各流程。覆盖上下游的机理模型,能为生物制药企业提供一整套端到端的流程仿真解决方案。

未来,西门子gPROMS FormulatedProducts将为更多制药企业提供定制化的机理模型,助力整个生物制药乃至医药产业的快速发展,大幅节省研发实验和工艺设计优化的时间,给研发人员提供机理探索的新思路,加速细胞“加工厂”的探索之旅,为更多优质药物的问世打下坚实地基。