当精细化需求加速渗透工业报警管理领域,工厂实践过程中却仍存在诸多问题:报警信息过载导致重点模糊,操作人员响应滞后,故障根源难以快速定位,处理过程过度依赖人工经验,易遗漏关键问题;企业缺少数据分析工具,无法有效评估人员效率。这些问题致使企业安全风险加剧,运维成本攀升,亟需构建科学高效的报警管理体系。

方案设计

力控工业智能报警管理系统整合物联网、自控系统和业务系统,为企业提供覆盖报警生成、智能分类、原因分析和持续改进的完整报警全生命周期管理平台,实现报警数据透明化、处理流程标准化、响应能力量化评估,通过报警统计与风险管控联动机制,快速处置生产异常,减少无效报警,降低报警率,保障装置安全平稳运行,为工业生产提供全方位的安全保障。

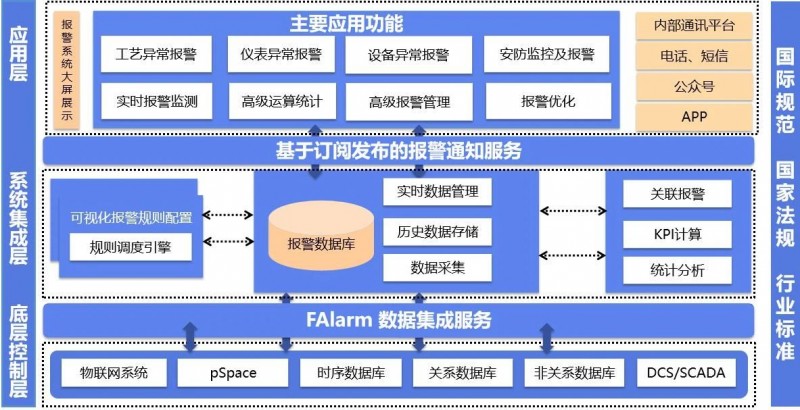

方案架构

基于企业物联网平台构建报警管理体系,集成实时数据库与历史数据库,建立包含报警汇集、诊断识别、合理化分析的完整报警生态。系统采用分布式架构,支持Modbus/TCP、OPC A&E等主流工业协议。

方案亮点

01 报警数据标准化

智能报警管理系统支持多源报警数据接入(涵盖SCADA/DCS/第三方报警库),具备OPC A&E标准采集能力,实现全厂报警数据统一汇聚管理,包括报警源管理、报警类型管理、报警级别管理,并对多源异构数据进行清洗、转换和标准化处理,去除数据中的噪声、重复数据以及错误数据,确保数据的准确性。

02 报警事件智能识别分析

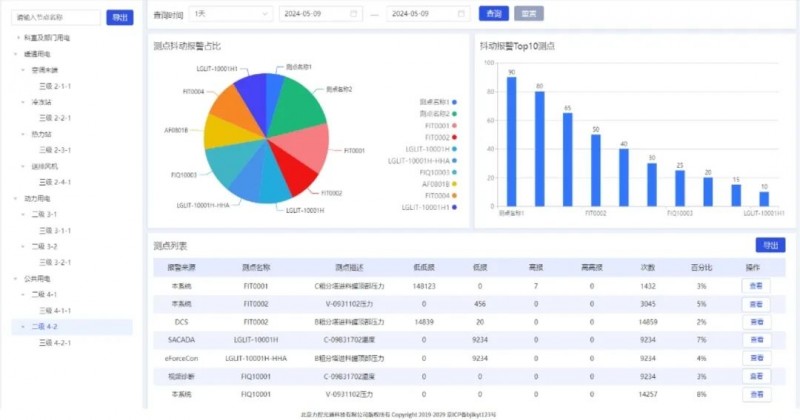

精准识别报警泛滥、高频/间歇/瞬闪/陈旧报警等异常模式,自动解析报警核心属性(类型、设定值、潜在诱因、最大响应时间、超时后果)及标准化处理动作(每个警报对应操作员的唯一操作响应动作)。

按照各生产系统、生产装置单元等维度进行报警事件分析,对报警类型、报警优先级等关键指标进行诊断,生成报警分析报告。

03 报警审查与变更

基于生产系统及装置单元层级,自动校验报警测点设定值与台账记录的合规性,对偏差项实时预警。建立报警变更管理审批流程,涵盖报警责任界定、变更/处置制度执行、系统性能监测等环节,形成报警制度编制、审批、下发、查看的闭环管理体系,确保管理效能持续提升。

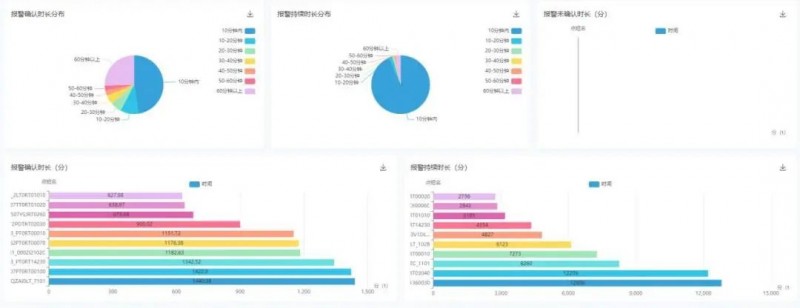

04 报警管理性能评估

基于生产组织层级结构,按照各生产系统进行报警性能评估,对其报警量、处理量、报警等级分布、高频报警占比等KPI指标进行统计分析,对标EEMUA191、ISA18.2等国际标准,标定报警系统当前健康状态并制定优化目标。

05 报警合理化分析

系统在线记录并跟踪各报警原因、后果及响应动作,完成涵盖合理性、原因、未响应后果、响应动作、优先级、限值合理性、相关位号、变更及原因等要素的报警分析,支撑工艺参数优化。结合问题根因分析报警管理现状与改进方向。通过滤波、延迟报警等技术消除无效/重复报警,突出重要报警,建立报警库实现全面合理化分析。

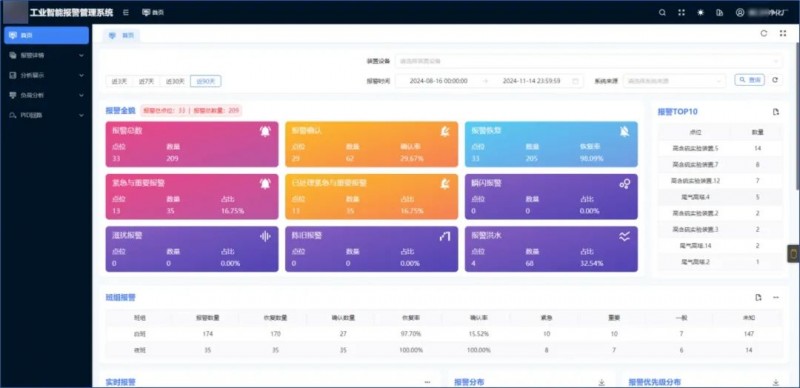

06 报警分析大屏可视化

系统提供报警管理驾驶舱和流程可视化等功能,助力管理人员实时掌握各个系统状态、装置报警情况以及处理数量。通过流程可视化集中展示生产过程各个环节的工艺参数和设备运行状态,精准捕捉异常并及时预警,支撑安全监控与生产优化决策。

方案价值

力控工业智能报警管理系统,凭借其全面的数据采集监控、智能分析过滤、快速响应协同、数据分析预测以及稳定可靠运行能力,为企业提供高效、精准的报警管理解决方案:

效能提升与安全优化

显著提升报警响应速度与处理效率,通过机器学习技术对工艺参数实时预测计算,提前识别异常事件,有效降低误报率,减少非必要报警触发,保障生产安全稳定运行。同时,实现报警数据接口与格式统一化,为信息化管理及大模型分析奠定基础。

管理机制智能化转型

重构管理流程,取代"日/周/月"人工分析,提升办公自动化程度;基于数据分析与预测功能,为生产运营优化提供决策依据,促进持续改进;累积报警处置经验形成知识库,指导后续分析,实现经验沉淀与复用。

系统升级流程优化

通过智能化建设精简管理层次,推动生产管理模式变革。升级后系统强化报警台账规范性,提升操作监管能力,支持溯源分析,实现报警管理全流程优化。

典型案例

案例1:天然气净化厂报警管理系统

集成全厂子系统异构报警数据,完成多源报警信息统一汇聚。通过智能识别分析功能,精准诊断报警事件及关键点位处置路径。贯通数字化平台,实现交接班报警信息高效传递与共享。

案例2:页岩气报警管理平台

统一管理多井站SCADA系统报警数据与处置记录,建立报警参数台账无纸化管理及审计变更全闭环流程。通过自动生成报警分析报表提升管理效率,动态展示井站报警状态与分级预警信息,完善智能管控体系。