新基建的发展大势给制造业带来了更多的发展机会。然而对于致力于在新基建中有所作为的制造单位,一套智能化的设备及技术措施必不可少。生产效率、产品质量的保障,设备的高效、健康运行,企业的高效管理必须有效统一在一个整体,方可提升企业的竞争力,在新基建大潮中赢得属于自己的红利。

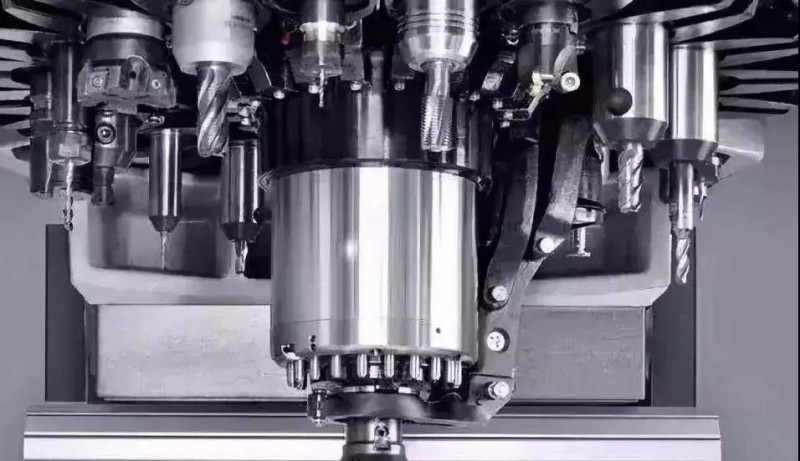

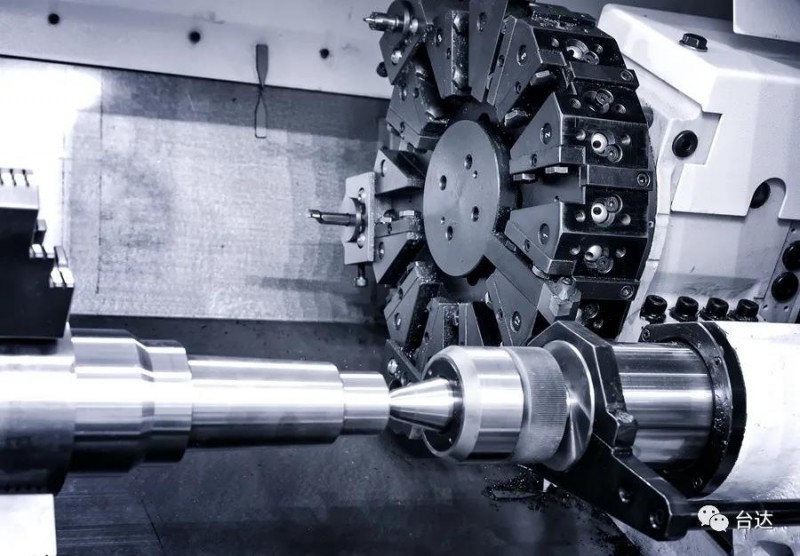

国内某研究型单位为验证智能制造构成及原理,构建了一条无人产线,引入大量数控设备,刀具作为数控机床的关键部件之一,其性能将受加工材质、速度、时间、温度、压力等影响。若以周期性维护和故障事后处理为主要维护方式,其状态难以掌握、维护成本高、停机时间长。鉴于此,该研究型单位导入台达自主研发的数控机床刀具预测性维护系统。

“工欲善其事,必先利其器”。为了持续稳定地满足产品生产服务,避免因设备异常造成生产力下降和质量差异,通常情况下采用定期保养维护或设定安全阀值的方式进行设备维护。然而在动态多变的市场需求之下,设备加工产品材质、时长等不同,需要根据运行状态开展设备维护,通过采集、分析设备状态信息,实时监测设备状态,进行异常侦测、剩余寿命预测,给出维护策略,事先洞察设备故障、及时发现可能的损坏趋势,为制造提供决策支持,降低突发故障造成的产能损失。

在现代化的智能制造发展中,预测性维护具有非常重要的意义。研究机构的研究数据表明,制造业中,设备在生产中发生故障的概率要远远超过因设备因老化而出现故障的概率。造成非预期故障停机的发生会使得生产任务中断与生产任务重新规划,甚至会导致订单违约、企业名誉受损,及订单流失。

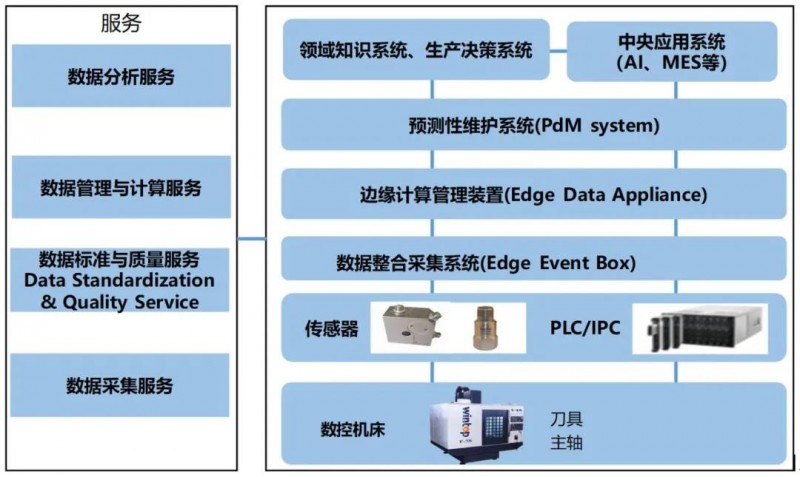

台达数控机床刀具预测性维护系统是从云、边、端一体化协同角度,整合设备系统和传感器监测数据,实现健康状态监测、异常侦测、剩余寿命预测,给出维护策略,为生产调度提供决策支持。

台达为客户开发的数控机床刀具预测性维护系统架构

数控机床刀具预测性维护系统通过加装传感器获取刀具震动信息,并与设备控制器相连监测主轴负载变化和相关信号,同步采集PLC/IPC信息,再将信息传递到数据整合采集系统,数据采集整合收集设备数据并对原始数据预处理后,上传到边缘计算管理装置进行数据处理,然后边缘计算管理装置将有用数据上传到云端,并采用安全通道保护数据安全;云端预测性维护系统进行数据储存、分析、模型训练等工作,并在大数据服务与云平台集中管理,实现数控机床刀具状态及预测结果可视化分析和集群管理。

数控机床刀具预测性维护利用人工智能与大数据分析技术监测设备状态,分析刀具磨损照片、加工精度、主轴负载变化、刀具相关信号,记录设备全生命周期运行信息并结合领域知识进行预测、预警,从数据驱动(Data-driven)及领域驱动(Domain-driven)角度建立状态预测方式,若再搭配企业实际产线取得的数据,持续优化分析模型,其准确率最高可达90%,同时,根据预测结果启动不同的响应机制,实现自动换刀服务、降低成本和产品不良成本,避免停机损失。

数控机床刀具的预测性维护系统的突出特点包含:

Ø 数字化知识库:通过数据分析平台对数控机床刀具建立数学模型,并迭代优化,有效管理与累积同类型设备的解决方案,并提供客户订阅与更新模型的服务。

Ø PLC与传感器融合采集:采集数控机床主轴信号及三轴传感器信号,同步记录机床内外部不同来源信号以全方面诊断刀具状态。

Ø 云、边、端协同数据处理:基于边端开展数据存储、处理与分析,在边缘端快速采集数据,并对其进行数据处理与分析,然后将上层需要的数据传输到云端,提升数据采集与决策效率,确保数据安全性,提升制程反应能力,降低网络负荷。

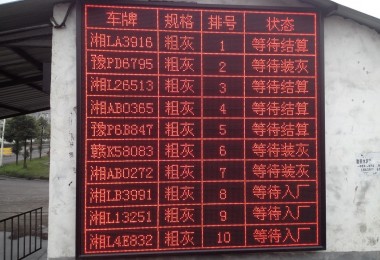

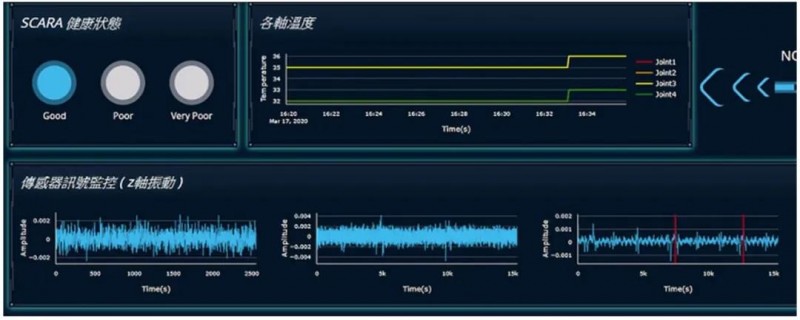

数控机床刀具的预测性维护系统可视化界面

数控机床刀具的预测性维护系统可实现数控机床刀具运行状态、运行历史状况、健康度趋势、实时电流、转速等可视化展示,可实现设备状态实时监测和预警,及时发现设备异常。

此系统除了可应用于数控设备,还可应用于机器人、分板机等设备的预测性维护。未来,预测性维护系统可与边缘运算系统/设备快速换模系统/软硬件标准通讯系统/设备故障引导式排除技术等解决方案整合,提供产业更全面的制造决策优化技术,达成设备零停机及产能最大化的目标。