自2009年发布,智能功率模组SKiiP4以卓越的性能和平台产品的多样性成为在大功率应用中广受欢迎的IGBT产品。尤其是在风电应用领域,SKiiP系列在全球风电装机中占有超过30%的份额。

问世之初,SKiiP4就搭配了最新技术的第4代IGBT及CAL4二极管芯片,芯片烧结技术的使用更是将其功率循环能力提升了一个级别。而集成的驱动和散热器也使得用户产品推向市场的时间极大的缩短。

通过采用最新的封装和散热技术及优化内部芯片排布,SKiiP4仍然是大功率风电变流器应用领域最有竞争力的产品之一。

1. 简介

2020年九月,习近平主席在第七十五界联合国大会上向全世界宣示:“中国力争于2030年前二氧化碳排放达到峰值、2060年前实现碳中和”。自此之后,碳中和在中国成为了最火热的话题之一。作为可再生能源中重要的力量,中国风电行业领军企业迅速响应,在十月份的风能大会开幕式上联合发布了《风电北京宣言》。提出为达到与碳中和目标实现起步衔接的目的,在十四五规划中须为风电设定与碳中和国家战略相适应的发展空间,保证年均新增装机5000万千瓦以上,2025年后中国风电年均新增装机容量应不低于6000万千瓦到2030年至少达到8亿千瓦到2060年至少达到30亿千瓦。很明显,要达到这一目标并非易事。一方面,整个行业供应链在短期内很难扩张产能。另一方面,如何在没有补贴的条件下与更可靠,成本更低的热电竞争也是巨大的挑战。为了使风电具有更强竞争力,行业领军企业一直致力于通过技术创新来降成本。在变流器级别,使用三电平拓扑来提升系统效率和交流输出电压,从而降低整个传动链成本正在成为一种新的趋势。

虽然三电平拓扑越来越流行,目前大批量出货的风电变流器还是采用的更为成熟的两电平拓扑。众所周知,为了降低成本,变流器厂商几乎已经将半导体器件使用到了极限。那么,是否还有什么方式来进一步降低两电平变流器中IGBT模块的成本呢?答案是肯定的。

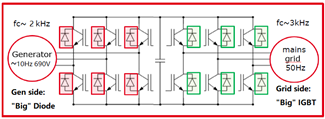

在全功率风电变流器中,对于IGBT模块来说机侧和网侧的工况是不同的。在机侧,IGBT模块中续流二极管承受的电流应力会高于IGBT。而在网侧逆变环节,主要的电流应力会由IGBT来承受。

本文介绍了一种基于实际工况针对芯片优化并集成最新技术高性能散热器的智能功率模组SkiiP4。通过这种优化组合,变流器客户可以在保证长期可靠性的前提下获得更低成本的IGBT方案。下文将呈现和分析该方案在典型3.0MW风电变流器应用中的仿真结果。

2. 风电变流器工况分析

在双馈变流器中,由于要调节馈入发电机转子的电流,从而保证定子输出电压和频率恒定,机侧通常需要处理2倍于网侧的交流电流。而在全功率变流器中,机侧和网侧的额定电流是非常接近的。基于此,全功率变流器的设计工程师基本会选取数量相同的同型号IGBT模块用于机侧和网侧。

然而,如果我们对全功率变流器的实际工况进行深入的分析,可以发现,一些“半导体的浪费”是可以避免的。

以使用标准SKiiP4产品的3.0MW全功率变流器为例。按照前面提到的选型实践,机侧和网侧每个桥臂都使用同样型号的产品SKiiP2414GB17E4-4DUW。单个发电机绕组(1.5MW)对应变流器的工况如下:

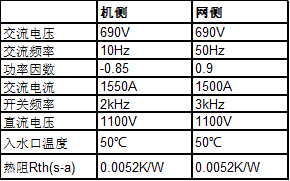

表. 1. 仿真工况

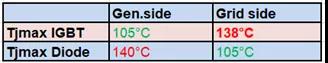

使用赛米控最新版本的仿真软件 SEMISEL V5进行热仿真,结温结果如下所示:

表. 2. 使用标准SKiiP4的典型3.0MW全功率变流器热仿真结果

比较IGBT和二极管的最高结温,可以看到在机侧工况,IGBT的最高结温只有105°C,比同在机侧的二极管最高结温低了35°C。这一结果提示在机侧可以使用更少的IGBT芯片来降低成本。

同样的情况在网侧也存在,区别是可以通过减少二极管芯片的使用来降成本.

3. SKiiP4– 一款被市场证明且持续创新的产品

在过去十几年中,数十万片SKiiP4在现场持续可靠运行,为风电和新能源产业做出了突出贡献。

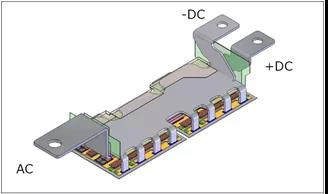

图 1:大功率智能功率模组 SKiiP4

如图1所示,作为一款高集成度的智能功率模组,SKiiP4的驱动板和外壳通过一组精心设计的螺钉实现安全锁定,并利用赛米控独特的弹簧压接技术实现驱动与 IGBT的连接。这种无焊接的装配工艺使用户在现场有维护或紧急维修需要时可以很容易的更换驱动板。

图2 展示了SKiiP4内部低杂散电感叠层母排结构及母排与陶瓷基板的多重连接结构。通过三层独立叠层母排实现外部功率端子与 Al2O3陶瓷基板的连接,IGBT模组的静态损耗和杂散电感可以最大程度的降低。

图2:SKiiP4内部叠层母排结构

3.1 热性能

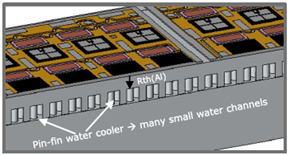

热性能是在SKiiP4产品设计之初重要的关注点。IGBT和二极管芯片被精心布局以便热损耗能够在陶瓷基板上均匀分布。除了芯片布局,高性能导热硅脂的应用使SKiiP4在优化的厚度条件下获得良好的导热性能。

图3:SKiiP4使用高性能散热器内部结构

最新优化SKiiP4热性能的动作是图3所示高性能Pin-Fin散热器的使用。配合无铜底板技术和预涂高性能导热硅脂,新散热器将SKiiP4的功率密度带到新的高度。

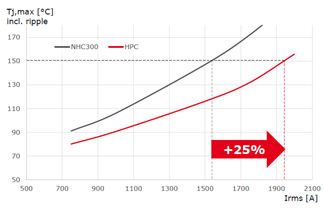

图4:高性能散热器 SKiiP4与标准SKiiP4性能比较

图4展示了标准型号SKiiP2414GB17E4-4DUW和使用高性能散热器的SKiiP2414在如下工况的性能比较:fc=2.5kHz,VDC=1150V, cos phi = 0.85 &Tw=55°C. 可以看到,通过使用高性能散热器可以让用户多获得 25% 的功率输出能力。

3.2 可靠性

一般的工业标准IGBT模块使用焊锡来实现铜底板与陶瓷基板的连接。在应用中IGBT和二极管芯片会产生较大热损耗,铜底板和陶瓷基板这两种材料间由于热膨胀系数(CTE)的不同会承受较大的热机械应力。随着时间推移,焊锡的连接质量会出现降级。这就是所谓的IGBT模块温度循环效应。由于采用无铜底板设计,SKiiP4不会出现这种失效模式。

任何赛米控IGBT模块使用的先进封装技术都可以应用于SKiiP4。芯片与陶瓷基板间连接使用的银烧结技术显著的提升了SKiiP4的寿命和可靠性。而对于大多数标准IGBT模块来说,这部分连接所使用的焊接工艺是常见的早期失效原因之一。

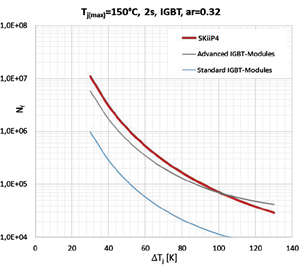

图5:使用烧结工艺的SKiiP4具有焊接模块6倍的功率循环能力

如图5所示,采用烧结技术的 SKiiP4在80度结温波动条件下功率循环能力约为标准焊接模块的6倍。这一优势使得SKiiP4在负载波动大的应用中,如伺服电机,电梯尤其是风电应用中成为用户的首选产品。

对于功率循环能力要求更高的应用,SKiiP4也有使用铝包铜绑定线技术的 SKiiP4版本供用户选择。

图 6:铝包铜绑定线的横截面示意

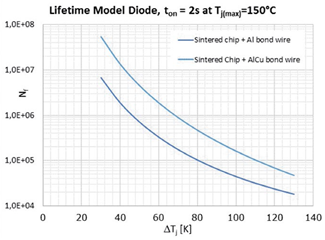

图6展示了这一工艺的细节,与标准绑定线不同的是绑定线内层用的是铜,外层则使用铝包裹从而无需使用特殊工艺就可以实现芯片表面和陶瓷基板的连接。如图7所示,配合上精心设计的绑定线装配参数,铝包铜工艺在结温波动80度的条件下可进一步将模块的功率循环能力提升4倍。

图 7:铝包铜与标准绑定线技术的可靠性对比

通过采用这些新近出现的核心技术,SKiiP4平台产品在负载波动频繁的应用中对比工业标准模块具有可靠性及耐用性方面的巨大优势。

4. 芯片优化 SKiiP4 – 通过技术创新降本的成功案例

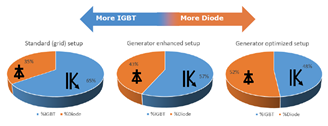

上文提到,在全功率风电变流器中可以基于工况重新配置IGBT模块内部芯片来实现最优的性能和成本。图8展示了这种配置的可能性。

图 8:基于工况进行IGBT模块内部芯片优化

SKiiP4内部特有的爪型母排设计使得该智能功率模块在 IGBT和二极管芯片布局层面具有一定的灵活度。利用这种灵活度,SKiiP4功率部分二极管的配比可以如图9所示逐步提高到52% 。

图 9:SKiiP4芯片配置灵活性

在一个标准SKiiP2414GB17E4-4DUW模块中,IGBT芯片和二极管芯片的额定电流均为2400A。而基于工况进行优化的版本中,我们可以为机侧模块SkiiP2414GB17E4-4DUK-Gen配置 2100A的IGBT和 2700A的二极管。而为网侧模块SkiiP2414GB17E4-4DUK-Grid配置 2700A的IGBT和2100A的二极管。通过这种配置,在机侧网侧不同工况下,SKiiP4内部IGBT和二极管芯片的电流能力都可以得到充分利用,且芯片的结壳热阻Rth(j-c)也处于最优化的情况。

配合最新的高性能散热器,芯片优化版本SKiiP4 可以将其所搭载芯片的电流能力充分发挥,提供给用户前所未有的高功率密度。这也意味着用户可以使用成本相同的IGBT模块实现更高功率输出的变流器。

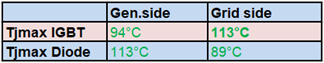

使用表1中所示工况,芯片优化版本SKiiP4在典型3.0MW全功率变流器应用的热仿真结果如下

表. 3. 使用芯片优化SKiiP4的典型3.0MW全功率变流器热仿真结果

与表2中仿真结果对比分析,可以得到如下信息:

- 优化前,机侧二极管的最高结温为140°C;优化后,机侧二极管的最高结温从降为113°C

- 优化前,机侧 IGBT 最高结温与二极管最高结温差缩小为 35°C;优化后机侧 IGBT 最高结温与二极管最高结温差缩小为 19°C

- 优化前,网侧IGBT的最高结温为138°C;优化后,机侧二极管的最高结温从降为113°C

- 优化前,网侧 IGBT 最高结温与二极管最高结温差缩小为 33°C;优化后机侧 IGBT 最高结温与二极管最高结温差缩小为 24°C

- 经过优化,4半桥并联的SKiiP4在3.0MW全功率变流器应用中有足够裕量, 用户实际可以使用该模块设计实现 3.XMW

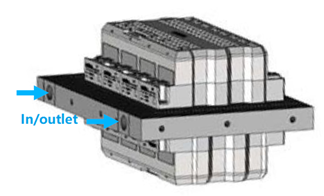

可以进一步提高芯片优化版本SKiiP4功率密度的方法如图10所示。

图10:散热器双面装配 SkiiP4

通过这种散热器双面装配的设计,用户可以得到如下益处:

- 更为紧凑的变流器整体

- 更少(成本更低)的水冷接头

- 双面装配SKiiP4的直流端子物理距离近,两个模块分别工作在机侧和网侧时可以有效降低纹波电流损耗

- 若两模块并联使用,交流铜排易于设计

5. 结论

1) 基于工况进行IGBT模块芯片优化可以更有效的发挥半导体性能,从而达到降低风电变流器整体成本的目的。

2) 配备高性能散热器的芯片优化版本SKiiP4为3.XMW全功率变流器提供了性价比极高的解决方案。