今天碳化硅器件已经在多种应用中取得商业的成功。碳化硅MOSFET已被证明是硅IGBT在太阳能、储能系统、电动汽车充电器和电动汽车等领域的商业可行替代品。这些应用中效率提升和滤波器尺寸减小抵消了半导体材料成本的增加。工业电机驱动一直以来以低成本、坚固耐用的功率半导体需求为主导,不太关注器件级效率。如今,全球能源成本上升以及关于电流谐波和二氧化碳排放的监管要求,促使设计人员寻找更高效率的解决方案。与此同时,大规模生产的、具有短路能力的碳化硅功率器件的普及意味着碳化硅在电机驱动中有了用武之地。赛米控丹佛斯通过考察两种不同类型的变频器,可以在不同的电路位置检验碳化硅的技术优势。

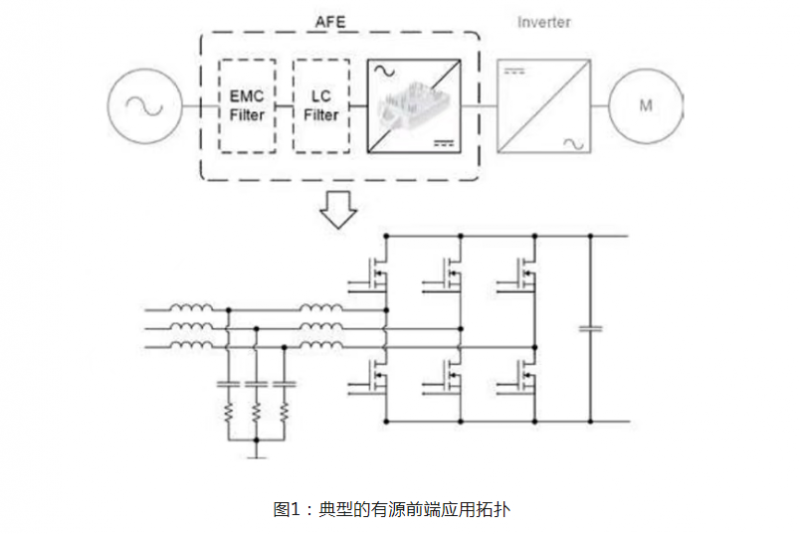

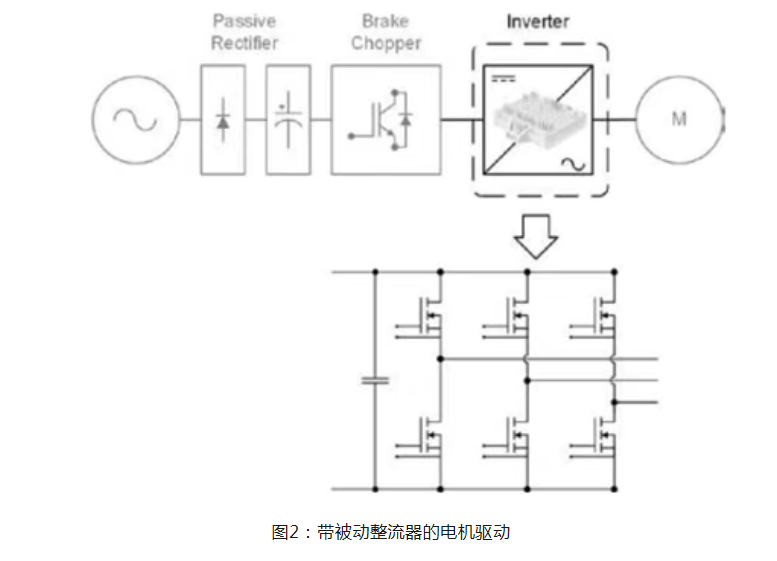

最简单的AFE通常使用图1所示的电路。对于此类电路,用碳化硅 MOSFET替代IGBT及对应的续流二极管可以为整个系统带来多重好处。

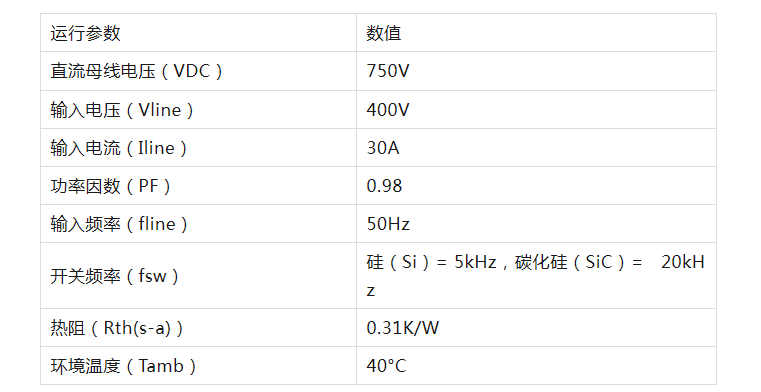

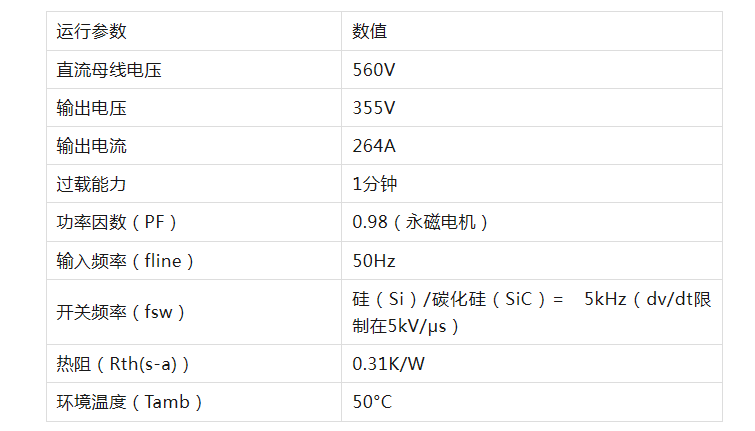

一个完整的20kW(27马力)AFE驱动器,其运行参数如下:

碳化硅MOSFET的短路能力长期以来一直是一个关键话题。然而,随着最新一代产品的到来,现有的碳化硅器件能够处理几微秒的短路,使它们成为电机驱动的可行选项。

用于比较的标准硅IGBT功率模块采用了最新一代(第七代)1200V/35A IGBT,封装形式为SEMITOP E2。所选的碳化硅MOSFET功率模块使用了1200V/18mΩ MOSFET。这种MOSFET是来自ROHM Semiconductor的最新第四代产品,具有2μs的短路能力(VG=18V,Tj=150°C,VDC=720V),当在赛米控丹佛斯功率模块中使用时。对于这两个示例模块,选择外部栅极电阻限制dv/dt在5kV/μs。

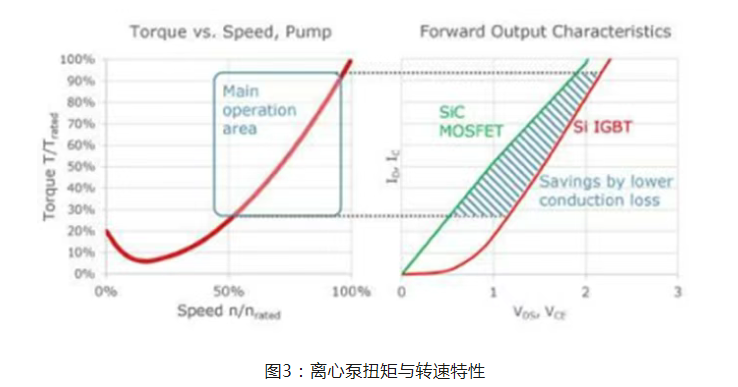

这项应用是驱动一个具有二次方转矩特性的离心泵,如图3所示。泵实际上主要在40%到80%的速度范围内运行。这个运行区域对应于碳化硅MOSFET具有较低导通损耗的电流范围。

相比于硅IGBT,MOSFET在开关损耗方面有四倍的优势,因为碳化硅具有更低的开关损耗。当MOSFET降低到5kV/μs时,与IGBT解决方案相比,在开关损耗方面的优势很小。然而,由于其线性的正向特性,MOSFET表现出更低的导通损耗。

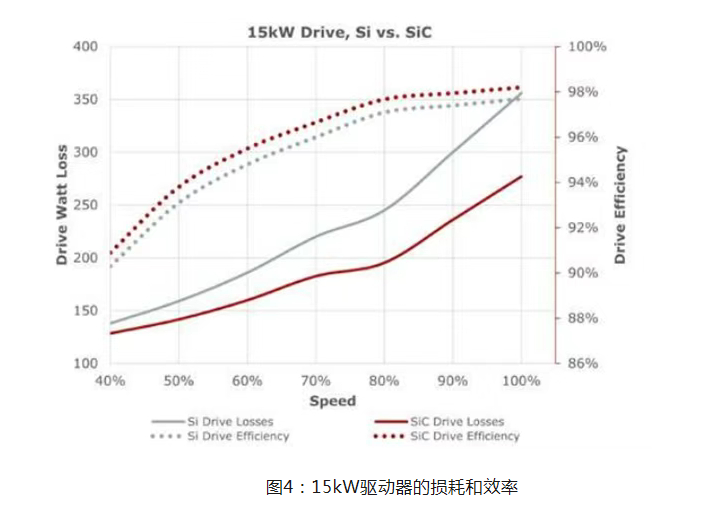

这些图表展示了整个15kW驱动器(包括二极管前端、直流母线电容器、逆变器)的损耗和效率,分别对应硅IGBT(灰色)和碳化硅MOSFET(红色)。

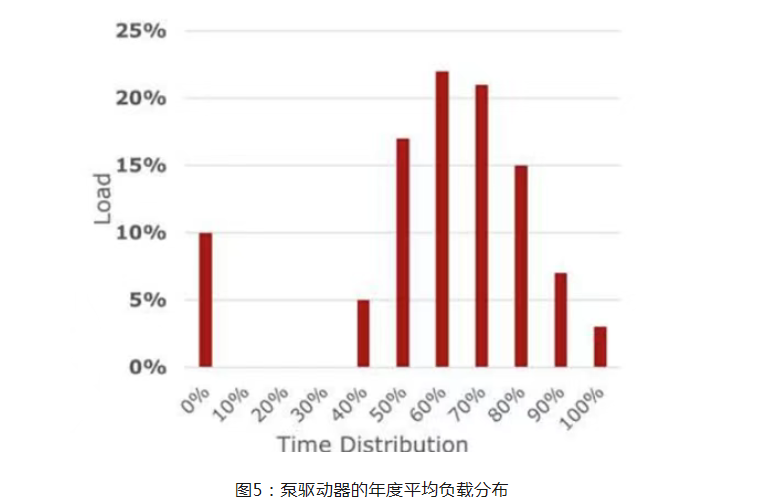

结果显示,在整个适用的速度范围内,碳化硅在损耗方面具有明显优势。在低速时,碳化硅装备的驱动器比硅版本的损耗低7%,在全速时损耗低22%。这相当于在低速时总效率提高了0.6%,在高速时提高了0.5%。这些值可以通过查看驱动器在不同操作速度下的时间分布来转化为实际的年度能耗节省。图5中的年度负载估计基于工业泵驱动器的典型应用。如果计算每个负载点的损耗,就可以为每种驱动器计算出一年内的总能耗。

一年内,配备碳化硅的驱动器仅消耗了377千瓦时的累计能源支出,而配备硅(Si)的驱动器则消耗了651千瓦时。这种能源消耗减少42%具有实际的环境和财务影响。温室气体排放每年减少125公斤二氧化碳(根据2023年全球混合标准)。在像德国这样的国家(2023年电价为0.20欧元/千瓦时),配备碳化硅的驱动器增加的成本在一年内就能得到补偿;或者在美国这样电费显著较低的国家,不到三年就能收回成本。

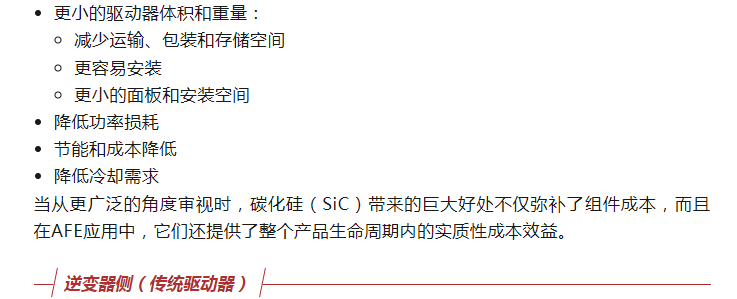

最后,使用碳化硅还有物理上的优势,因为使用碳化硅可以使一定功率等级的驱动器变得更小。进一步的模拟表明,碳化硅的较低半导体功率损耗允许在相同温升的情况下将散热器体积减少多达71%。对于工业驱动器来说,这意味着可以减少气流和冷却风扇的数量。此外,安装驱动器的面板和机柜可以更小更轻,从而减少材料、物流和安装成本。相反,如果保持相同的热设计,给定电机驱动框架尺寸的输出功率可以增加多达25%。

![]()

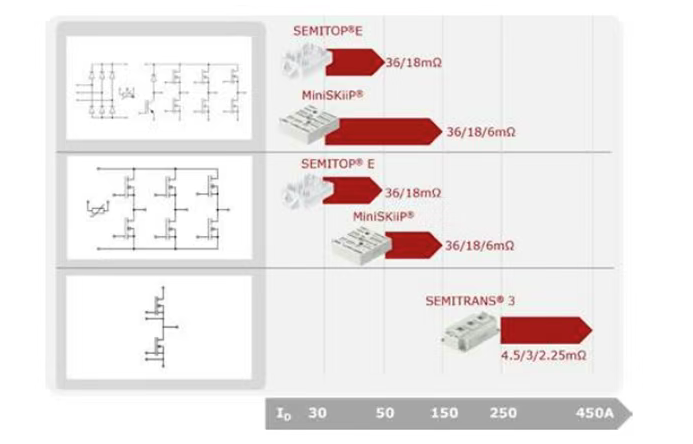

为了满足驱动制造商的需求,赛米控丹佛斯提供了常见拓扑结构和封装形式的碳化硅功率模块(见上图)。SEMITOP E、MiniSKiiP和SEMITRANS Classic都配备了来自ROHM的最新第四代碳化硅MOSFET,具有短路能力和单极性栅极控制功能。这些器件与现有的硅器件引脚兼容,并配备了高性能的预涂覆热界面材料。为了获得最高的功率循环可靠性,MiniSKiiP封装中提供了烧结芯片,这些改进使得碳化硅能够在具有严重过载峰值的应用中使用,如伺服或机器人驱动。

这两个示例只是展示了驱动制造商和最终用户在切换到碳化硅时所获得的新优势的一小部分,碳化硅器件的优势在电机驱动的应用还大有可为。对于特殊驱动应用,如用于涡轮压缩机的高速电机,碳化硅器件可以带来的好处更多。这些情况通常不受这里提到的dv/dt和开关频率的限制。