偏航驱动器的介绍

偏航系统,又称对风装置,是风力发电机机舱的重要组成部分。偏航系统用于驱动机舱围绕塔架旋转,使风轮始终正对风向,最大化捕获风能。

偏航系统主要分为被动式偏航和主动式偏航。被动式偏航系统利用风压产生转矩使风轮对风,不能实现电缆自动解扭,易发生电缆过扭故障,因此很少采用。主动式偏航系统使用电力或液压驱动风轮对风。

主动偏航系统由偏航轴承、偏航驱动装置、偏航制动器、偏航计数器、纽缆保护装置以及偏航液压回路等组成,通过实现实时监测主风向变化、自动调整机舱方位角、保障发电机组持续对风、避免电缆过度缠绕等多功能协同工作,提高风能利用率,减少风机振动和噪音,保障风机机组高效稳定运行,增强运行安全性,延长了风电机组的使用寿命。

偏航驱动器示意图

主动式偏航系统应用的电力驱动方案一般有两种,一种为传统直起方案,另一种是变频驱动方案。

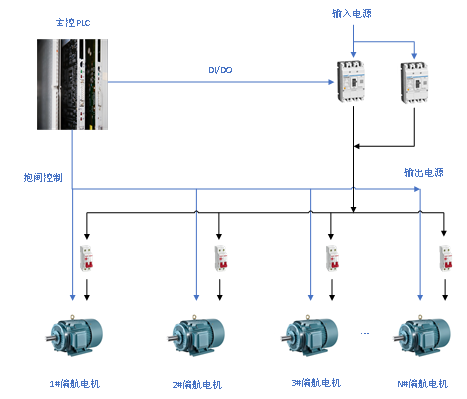

传统电力驱动方案

偏航电机直接起动方式,操纵控制方便,维护简单,比较经济。但同样也存在起动电流冲击大,对偏航轴承、制动及保护装置力矩波动大,负荷分配不均衡等缺点。

电机直起时,起动保护器容易跳闸,会导致偏航系统宕机,风电机组无法对风,造成发电量损失。

其次,起动冲击大,会造成机械磨损大,更容易导致偏航轴承开裂、断齿。若其中一台电机发生故障或损坏,则其余电机无法继续正常运行,偏航系统会完全停止工作。

直流启动方案

01柔性偏航方案

为解决传统直起方案问题,新风光提供的变频驱动方案在偏航系统增设变频器软起动。通过控制逻辑与主控系统的联动,以及与液压控制的有效配合,该方案显著提升了偏航系统的运行稳定性。

新的柔性偏航方案能降低电机启动过程中的电流和机械冲击,减少风机偏航过程中过载荷情况的发生,延长偏航电机及轴承使用寿命,通过精确识别风向和机舱方位角,提高偏航系统精准度,对风机机舱角度达到更好的控制效果。

方案中变频系统可与主控系统通过工业通讯方式进行数据实时交互,主控系统将变频器数据传输到SCADA、HMI画面和数据生成记录里,能够简化排除故障流程,更方便后期的维护。

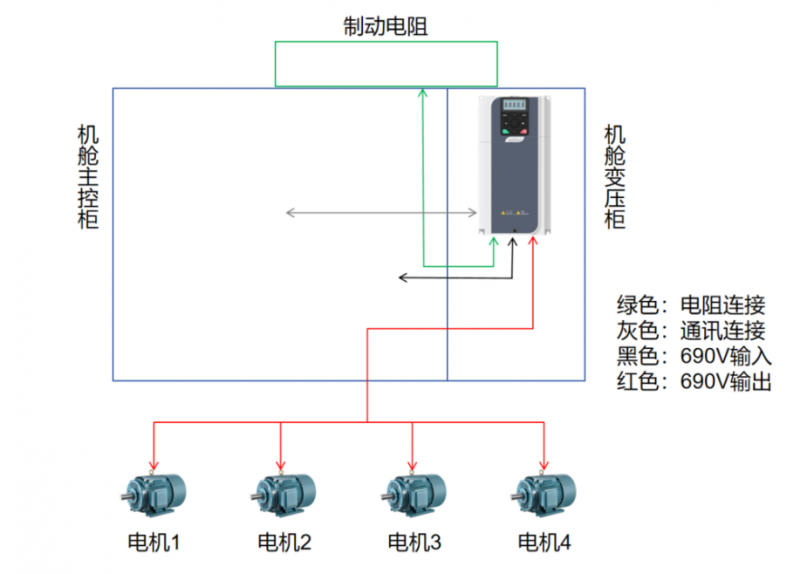

02系统架构及特点

选用新风光FD300系列偏航驱动变频器,实现对多台偏航电机的柔性启停控制。保持原有偏航系统控制方式不变,实现原来的主控系统控制偏航的手动/自动模式和柔性偏航两种模式并存,并能够实现一键切换功能。

新风光FD300系列偏航驱动变频器具有以下特点:

系统集成度高

可实现机组主控系统与变频器建立通讯链接,实现变频器与主控系统偏航控制策略的数据共享,实现变频器的闭环控制,提高偏航控制精度。

支持多种控制模式和工业协议

偏航变频器可支持多种控制模式,键盘、端子、通讯控制,标配485通讯,可支持扩展: Ethernet/IP、CAN2.0、CANopen、EtherCAT、Profinet、Profibus-DP、DeviceNET,并支持通讯定制化协议。

保护功能齐全

具备风场专用的高低穿保护功能,可实时监测偏航电机的电流和温度以及输入侧和输出侧的短路或缺相等故障,变频器配合主控系统立即降低输出频率和切断电源,可有效的防止偏航电机损坏,为偏航系统保驾护航。

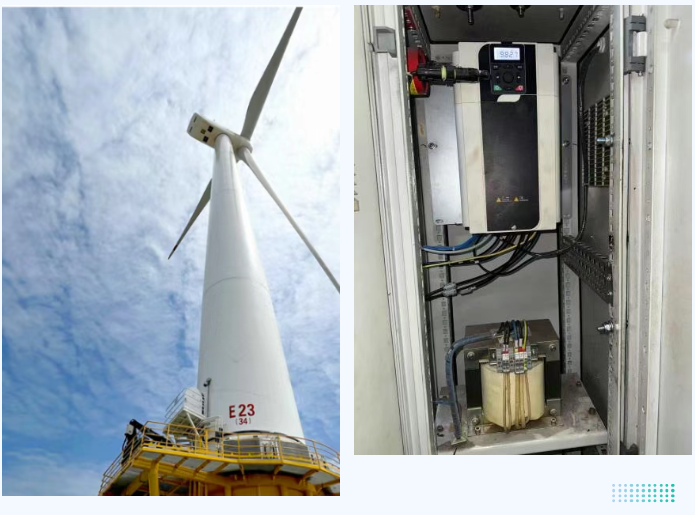

03应用案例

黑龙江某发电厂

新风光FD300偏航驱动变频器凭借先进的空间矢量控制技术,可以达到偏航电机组内的负荷均衡,优化的柔性控制算法能降低大风工况滑移现象的发生几率,减少异常停机情况,并且能够改善偏航系统的轴承、制动系统刹车系统磨损状况,大大降低机械维护成本。