预计到2030年,汽车成本中将会有50%来自电子和安全部件。

当每辆车搭载3000+芯片,传统检测方式正在被时代抛弃;

当每辆车的成本过半来自电子系统时,制造工艺将经历革命性重构;

当电子元件成为汽车的"阿喀琉斯之踵",汽车电子质控标准将被重新定义。

安全红线:一个焊点的虚焊可能导致ADAS系统失效

精度暴增:芯片引脚间距已缩小至0.3mm,相当于3根头发丝并排

误判代价惊人:1个ECU误判可能导致万元级召回损失

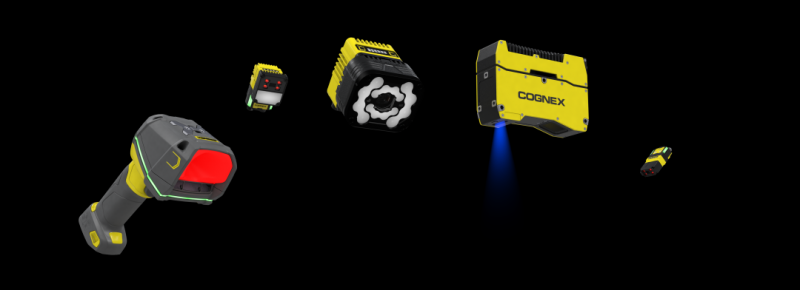

面对汽车制造如此"芯片级"的质量挑战,康耐视结合GIGI智能检测体系,给汽车制造产线装上了"工业CT眼":

1Guidance(智能引导):引导机械臂精确抓取复杂电气部件,缩小定位误差

2Identification(身份识别):精准识别电气组件有无,确认精准装配

3Gauging(精密测量):在线测量钣金厚度公差,把控精度合规

4Inspection(缺陷检测):在复杂环境下进行缺陷检测,使元器件符合高质量装配标准

随着电子系统复杂度的不断上升,机器视觉也从传统的规则识别向AI驱动的智能识别转变。康耐视凭借基于AI的算法与先进的图像处理技术,成功帮助汽车制造商简化部署、解决新挑战、提高质量、降低成本并实现完全可追溯性。助力汽车电子检测进入3.0时代:

1从"人眼"到"AI眼":深度学习模型可自适应新型缺陷,持续进化检测能力

2从"单点"到"全链":实现从原材料到整车的数字化质量追溯

3从"成本中心"到"价值中心":质量数据反哺研发,助力车企打造差异化竞争力

当汽车电子"内卷"时代来临,如何用智能检测破局?康耐视给出了答案!