现今,工业4.0的理念已逐步从探索走向了实践。对于流程行业而言,工业4.0的核心是覆盖生产过程全生命周期的智能化。过程控制系统作为流程生产的中枢,其应用现状与理想的“智能控制”还存在一定的差距:

- 现场总线技术、智能仪表技术难以实现大范围、大规模的全厂性应用

- 项目过程中难以避免的变更与调整,造成了成本增加,甚至是工期的延误

- 数据集成方面,仍存在跨平台支持偏弱,数据类型不丰富等问题

想要缩短差距,新的技术创新势在必行。

在3月的《流程工业》特别策划数字化工程中,介绍了ABB在此方面的创新技术。

Ethernet-APL技术

Ethernet-APL技术的目标是加速开发和采用新的以太网物理层开放标准用于过程自动化和仪表,实现在危险区域的部署、长距离连接,以及可选的电缆直接供电。这一新的以太网高级物理层,称作“Ethernet-APL”,它将在过程自动化到物联网和数字化的进程中扮演极其重要的角色。

Ethernet-APL技术有着以下优点:

- 控制室电子间仅部署交换机和控制器,电子间至现场铺设光缆和电源线即可,同时还支持仪表供电,大幅节省信号线缆、桥架、铺设施工材料。

- 实现控制系统与现场设备的高带宽、快捷的无缝对接。

- Ethernet-APL的速度可以达到10 MBit/s,为功能更丰富的智能设备管理提供了可能

- 缩短工程安装周期,有效降低工程总成本。能够显著提升项目投资回报率。

创新的解决方案

ABB将Ethernet-APL技术、PROFINET技术与ABB Ability™ 800xA控制系统相融合,结合ABB Adaptive Execution™工程执行方法,实现以数字化和协作为核心,并通过一致的、标准化的交付降低工程投资项目的成本并提升价值。

- 标准化流程和工具

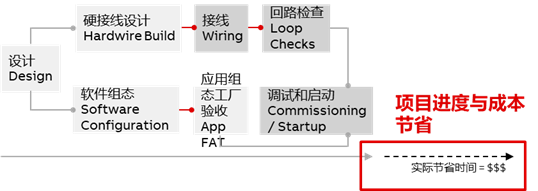

标准化可以减少设计和工程工作量,可以省略硬件FAT,避免或减少软硬件设计返工,简化变更管理过程,缩短安装、调试和开车时间。

- 提供360度项目视角

它提供贯穿整个项目生命周期——从概念、设计、执行到运营的全方位总体可见性。

- 投资优化

据估算,使用Adaptive Execution™工程执行方法,客户将能够将与自动化相关的资本支出减少多达40%,将交付时间压缩多达30%,将启动时间压缩40%

图1 融合Ethernet-APL技术、PROFINET技术的ABB AbilityTM 800xA控制系统的原理性架构

- 全以太网连接和数字化通信

从管理层、操作层、控制层到现场仪表层,都基于Ethernet-APL技术;控制器到现场设备或者现场IO柜,采用了PROFINET协议;现场的APL仪表则通过Ethernet-APL交换机进入控制层网络,并且由Ethernet-APL交换机进行供电。

- 控制器与IO模块的解耦

融合Ethernet-APL技术的ABB控制系统,采用了新的数字化布线理念,能够从设计、安装、调试等各个方面提供便利,节省工程实施时间与成本。

- 控制系统的硬件和软件的解耦

硬件设计与软件设计可以并行执行、现场接线/测试可以和软件测试并行,大幅节省了现场调试时间。

- 智能设备的管理

ABB控制系统,支持多种工业标准协议。ABB FIM智能设备管理,支持FDI现场设备集成技术。从而实现了整个工厂从仪表、执行机构、变频器、电机、电气设备的高效集成。

- 与管理层的融合

通过OPC UA,ABB控制系统可以将生产流程和设备的各种数据送到上层管理系统,包括制造执行系统MES、设备管理系统等,辅助生产与运营决策。

成功案例

近日,ABB中国为某国际化工企业在中国的大型化工项目提供了包括ABB Ability™ System 800xA®分布式控制系统、Ethernet-APL技术以及ABB Adaptive Execution™工程执行方法在内的整体解决方案,连接并统筹这个化工厂区的9大产业集群和21家工厂的运营,使业主能够实时审查生产的各个方面,监测所有资产和流程并视需要调整和改进运营。

此外,作为主自动化供应商(MAV),ABB还将帮助业主项目团队协调管理项目中众多自动化、电气、仪表、过程分析仪和阀门厂商。并通过应用,督促所有供应商采用标准化和模块化的方法,将流程、效率和速度放在首位。