在纺织工程领域,纺纱与织布是两个完全不同的工艺过程。纺纱是织布的前期工艺。加捻属于纺纱的后期工艺。对于短纤纱,加捻使纤维之间抱合得更加紧密,使纱具有一定的物理机械性质;

倍捻机作为一种加捻设备,实现一转两捻,效率比传统捻线机成倍提高,卷装容量增大,加捻质量大幅度提高。倍捻机主要具有以下特点:高品质锭子在高速运转下的持久稳定性;二级传动机构,使受力更合理,加捻范围更广;油浴式齿轮箱,特殊的导纱曲线,使卷绕成形良好;卷绕张力可以在超喂罗拉上任意调节,因此也适应于染色用松弛柔软的卷绕。

二、倍捻机系统原理

1.倍捻机主要由动力部分、倍捻单元和传动部分等组成。

(1)动力部分主要包括电动机、电器控制箱、指示器和操作面板。

(2)倍捻单元的结构主要包括锭子制动装置、倍捻机锭子部分、纱线卷绕装置、倍捻单元的特殊装置等。

(3)传动部分主要是电动机通过皮带盘、皮带、锭子龙带传动锭子,由锭子龙带通过齿型带、减速装置等传到卷绕罗拉、超喂罗拉等。同时将横动凸轮的传动变成滑块往复运动,带动横动导纱器往复。

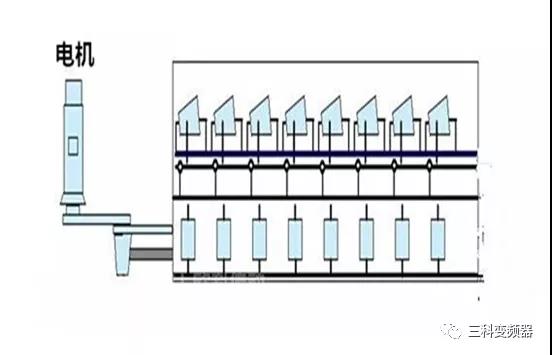

2.倍捻机整体结构图如下:

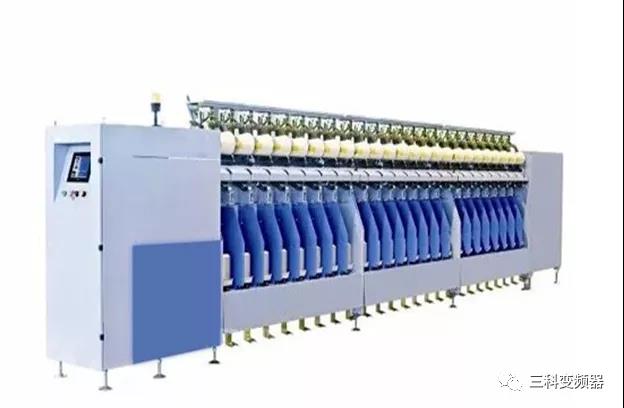

3.倍捻机整体外观图如下

4.倍捻机传动结构图

5.倍捻机工作原理:

锭子回转一周,纱线形成2个捻,故名倍捻。加捻的过程是通过锭子完成的.第一个捻在张力弹子和锭盘出口处形成;第二个捻在锭盘出口和导纱钩之间形成。纱线由于输出机构的牵引,从锭罐中的喂入筒子退出,进入空心锭子的中心孔。在空心锭子中纱线由张力器控制,也就是说,如上图所示,当龙带带动锭子转动的同时,摩擦滚筒也带动捻丝筒转动,从而使纱线从供丝筒子进入张力管,穿过张力珠,被张力珠的弹性作用所压紧,形成一个握持点,纱线退离空心锭子的中心孔,垂直进入锭盘,接着纱线由锭盘出口经储纱区偏转到达静止导纱钩,并形成气圈,气圈的高度由导纱钩的位置确定,纱线经导纱钩后,再通过小导纱罗拉,到达超微罗拉,最后纱线经过导纱器交叉卷绕在筒子上。

6.变频器改造原理:

倍捻机属于织造前准备工艺的设备,作为一种加捻设备,传统的倍捻机只使用一台电动机作为动力,通过龙带传动机构和齿轮机构分配到各锭子、卷绕轴和横动摆杆。倍捻机在加捻不同支数和股数的纱线,需改变锭子速度。传统的倍捻机通过更换龙带皮带盘完成此工艺,不仅效率低下,且需由专业保全工完成。现代变频传动技术的持续发展,已实现对三相异步电机无极调速,可根据不同的加工工艺需求,通过变频器调节电机的速度来满足加工工艺所要求的速度。更为重要的是,在变频器驱动下,随着电机功率因素的提高,其运行电流随之降低,从而降低设备电耗,节约运行成本。

三、变频器应用特点

1.变频器电气接线原理图

2.变频器现场应用图

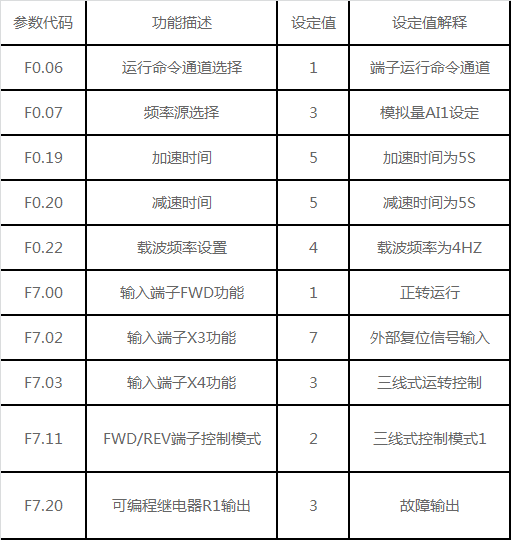

3.变频器参数设置

4.三科变频器的技术特点:

三科SKI600系列变频器是基于DSP的高性能矢量变频器,实现高速高性能控制,通过对电机磁通电流,实现了对电机的快速响应和准确控制,可以高精度进行宽范围的调速运行和控制。其中频率设定方式多达10种,而且可以通过A频率源选择和B频率源选择多种方式进行切换,3种启动方式可根据不同的设备工艺进行选择,稳速精度能达到小于等于0.5%的额定同步转速,速度控制稳定度能达到小于等于0.2%的额定同步转速,V/F曲线有多达5种,独特的多点V/F曲线让扭力提升更稳定、高效。

5.应用方案优点

采用变频器驱动技术,重点在于其驱动普通三相异步电机实现无极变速的便利性,同时优化电机功率因素,随着速度的变化,运行电流随之变化,达到节能目的;变频改造后其主要优点主要体现在如下几个方面:

a.具有显著的节电效果在变频器驱动下,随着电机功率因素的提高,其运行电流随之降低,从而降低设备电耗,节约运行成本。

b.修改工艺参数方便快捷加捻不同纱线时,无需更换龙带皮带盘,直接调节变频器实现面板速度,实现无级调速,满足生产工艺要求,提高成纱质量。操作方便快捷,一般工人即可完成。

c.启动平滑,应用交流变频技术就能够很好的解决平滑启动,设备启动加速时间可人为设定,有效消除机械启动时的冲击力,延长设备使用寿命。

d.对电机有保护功能,降低电机维修费用。使用变频控制,控制电气线路更为简单明了。同时变频驱动自身设计有丰富的电机保护功能,在电机过流、过载、堵转情况下均能有效防止电机烧毁。

e.启动电流小,减少电源设备容量。

四、变频器在使用中的注意事项及日常维护

1.纺织行业中毛絮一直是很大的问题,容易堵死通风口,导致散热不好,引起过热现象,所以很有必要对变频器定期清理毛絮,以免影响变频器的散热;

2.在长时间不使用的时候,保证一个月上电一次;

3.保证电气柜,通风口的畅通。

五、结束语