如电力回收,AC马达、电源供应器、变频器及UPS等电源产品的测试过程往往耗费大量电力并产生额外热能,各主要营运据点采用台达自行开发的能源回收系统及利用太阳能逆变器将DC转AC的功能特性,有效将电力回收再利用,并可降低对工作区域空调系统的热负载。2012年主要营运据点测试回收电力约56,825千度电力,约可减少47,160吨温室气体的排放。

同时,台达主要营运据点设有焊锡回收装置,以往作业流程为收集各锡槽的溢出焊锡,再集中回收处理,目前部份厂区改进为立即回收使用。2012年约回收53.6吨焊锡。

水资源也会回收再利用。制程冷却水、雨水、送风机冷凝水及逆渗透(RO)系统排水是水资源回收再利用的主要来源。以天津厂为例,2012年回收制程冷却水约5,500吨;另以桃园研发中心为例,2012年回收再利用雨水、送风机冷凝水及RO排水达5,766吨(厕所冲洗3,302吨、植物浇灌2,464吨等)。

3)绿色产品及服务

台达所有产品均符合国际安规标准或国际环保规范,并依出货区域产品环保法规要求(如欧盟RoHS指令、欧盟WEEE指令、中国电子信息产品污染控制管理办法等),于产品或包装上标示符合性等相关信息。

台达不断提高电源产品的转换效率,并成为全球电源及可再生能源整合方案的领导者。目前台达产品转换效率都已达90%以上,其中先进通信电源效率超过97%、太阳能逆变器效率高达98.5%。我们坚信,发展环保节能产品,对台达的业务成长与环境保护的实践均具有正面帮助。调查显示,在2010-2012年间,台达大陆、台湾、泰国地区出货的电源供应器、直流风扇、不间断电源系统、变频器、太阳能电池等高效节能产品与解决方案,可协助用户节省高达93亿度电,相当于减少500万吨的二氧化碳排放。

在能源、材料、人力成本等生产要素价格不断高企的前提下,客户需要既高效又要节省成本,然而从产品设计、生产到污染处理等整个流程,对于制造客户与自动化厂商来说,在绿色工厂系统搭建与生态制造之间都面临着哪些困境?您认为该如何协调?

施耐德电气工业事业部MES业务发展经理 薛斌:

实现生态制造和搭建绿色工厂系统,人是关键。如何定义绿色工厂中生产组织模式以及生产组织中人的目标及任务成为首要问题。实现制造流程工序间的扁平化管理是生产高效、成本优化和可持续的基础,实现自动化和信息化组织一体化管理是系统搭建整体规划和分步实施的前提。

贝加莱工业自动化(上海)有限公司市场部经理 宋华振:

生态制造与绿色工厂的确存在很多问题,但是,我感觉"技术创新"是最大的难题,最为有效的绿色制造一定是通过工艺的创新来实现的,并且,绿色工厂也是一个综合问题,包括了技术创新、管理创新、运营模式的创新,这些都需要改变当前的思路,需要以"全局解决方案"而不是局部解决问题的方式来看待。

正如"短板理论"所昭示给我们的--系统的性能取决于最短那块板,而不是最强的那块。例如最近在北京发生的事情:污水处理厂把淤泥倾倒到郊区的农田里了--从水厂角度来看,水厂的确解决了污水问题,可是其解决方法的结果又为农田带来相当多重金属、化学浓度很高的淤泥。这个结果反映出问题只在局部解决了而没有在全局解决。

如果单从企业局部看问题,那就是解决好当前和长远的利益问题,通过有计划的技术创新与升级来提升企业的能耗问题,但是如果这些巨大的投入影响了企业的竞争力--这也是为何在绿色制造方面的投入不足的最重要原因,则需要政府在资金、部门协同方面做出全局的协调。

可以说全球制造企业都在面临着绿色工厂与生态制造的要求,在中国当前的制造业现状,国家层面也在积极推动实体制造业发展,提出转型升级,淘汰落后产能、创新产业等举措,由此,您认为国内绿色工厂系统的搭建为自动化制造商提供了哪些市场机会?对于这个市场容量的最大释放期限,您是如何认识的?

施耐德电气工业事业部MES业务发展经理 薛斌:

随着制造业的结构调整、转型升级、淘汰落后产能和产业创新,绿色工厂系统搭建为自动化制造商提供了现场改造、控制系统升级以及运营决策支持信息平台建设等市场机会。

这个市场容量的最大释放期限大致是十五年时间,从项目资金投入的角度出发:首先是以中央调度监控为阶段目标完成必要的包括计量数据采集、控制系统和完善网络等现场改造,初步搭建绿色工厂信息化平台,实现中央调度监控、统计过程和结果的可视化;接下来是完善运营管理决策支持,实现原因追溯、知识管理和持续改进。

贝加莱工业自动化(上海)有限公司市场部经理 宋华振:

绿色工厂必须与企业的实际利益相结合才能焕发最大的动力,这的确需要政府的政策鼓励与支持,但是,绿色与企业的赢利天生也并非就是矛盾的,比如:通过工艺的创新在降低能耗成本同时也会带来更为环保的工厂生产,就实而论,这才是真正的动力。因此,绿色工厂生态制造在未来会更为快速发展。

不断发展的自动化、IT技术、管理创新为企业的生态制造带来了现实的利益,因此,其市场释放期限应该是无限的。

自动化与绿色工厂相辅相成,自动化使得绿色工厂变得更为可行而高效,才使得绿色工厂能够快速发展,而绿色工厂的发展需求也在不断刺激更为先进的技术研发。技术是没有极限的,就目前而言,对于自动化技术发展的几个重要方面在于传感器,能源管理系统,工艺节能设备如变频器、共直流母线的驱动技术等。

您认为当前的绿色工厂搭建市场,主要分布在哪些重点行业?作为一家自动化企业,将如何开拓深耕这个行业市场?

施耐德电气工业事业部MES业务发展经理 薛斌:

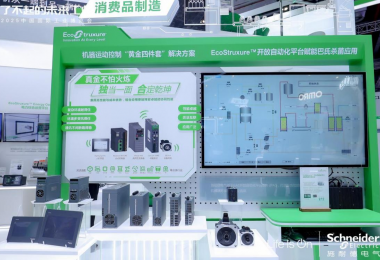

需要搭建绿色工厂的重点行业具备高成本、高消耗和高污染的特征,同时具有充分市场化的特点,例如钢铁、有色、化工、建材、能源、制药、汽车和装备制造等行业。围绕节能增效自动化现场改造、电气系统升级和绿色制造信息平台建设,作为全球能效管理专家施耐德电气成立了相关的行业大客户销售团队,行业顾问团队以及系统执行团队和现场服务团队,以服务本地化、缩短客户响应时间提高客户满意度,以PlantStruxure?整体系统解决方案帮助我们的客户实现最低总拥有成本、模块化快速搭建的生态制造。

贝加莱工业自动化(上海)有限公司市场部经理 宋华振:

就贝加莱所面向的市场而言,仍然是以工厂为主,在汽车工业、食品、饮料、医药这些大型生产企业里。当前国内这些行业市场已经进化为完全竞争的市场,因此,成本压力更大,对于能源管理与优化的需求更为迫切。

APROL EnMon因为是基于Open Automation架构而设计,因此,也非常灵活,可以实现针对行业应用的定制化,这就需要与不同行业的合作伙伴来为客户提供直接的服务,贝加莱不直接参与项目的实施,而由合作伙伴来根据自己的需求来实现。