对于电力系统来讲,了解系统的健康状态(SOH)非常重要,可以有效地组织维护计划以降低成本,防止电力系统的突发故障。在本文中,针对多芯片的功率半导体模块,介绍了一种间接的通态电压的估算方法。该方法基于对输入电容的变化进行测量,而且不需要与功率模块的电源端子进行任何连接。文中描述了在线开发的方法并应用在门极驱动电路。由于门极-发射极电压对温度的敏感性,同样的电路也可以用于确定半导体器件的结温。最后给出了经过校准的实验结果,并讨论了该方法用于健康状态评估的可行性。

1、引 言

在实际应用中,例如机车牵引系统或风力发电系统,产品的总成本不是由产品的初始价格所决定的。总运行成本(TCO)和寿命周期成本(LCC)是根据购买成本、税收、维护和处置成本来估算产品生命周期成本的分析方法。机车是使用TCO或LCC分析的一个很好的例子。其较长的生命周期(长达30年)使得维修相关费用成为TCO最主要的部分。在案例[1]的分析中,维护成本(预防和维修)占总运行成本的73%,事实上,购买成本只占总成本的1.5%。因此,降低产品的维护成本会对产品的总成本有重大影响。

从历史上看,功率模块的故障通常被归类为随机故障,因此很难降低维护的频率[2]。然而,随着制造质量的提高,部件的使用寿命已经发展到以部件磨损占主导地位的程度。因此,有机会通过确定组件的健康状态(SOH)来减少维护频率。尤其是最近的一项行业调查显示,认为功率变流器中最弱的元件是电容的占30%,其次是PCB,占26%,功率模块占21%[3]。功率半导体SOH评估有助于提高系统的可靠性,指导产品维护,帮助制定失效预防和快速维修计划,从而降低寿命周期成本。

在功率模块中,主要的磨损失效模式有三种:金属镀层的重构、绑定线的脱落以及焊接点的分层。由于前两种故障机制会导致相关的电阻增加,因此可以通过测量功率模块的通态电压或门极阈值电压来确定功率器件的健康状态[5]。

本文提出了一种间接的功率模块通态电压的估算方法,旨在测量功率模块的劣化程度从而对健康状态进行在线的评估。第二部分,对状态监测技术包括通态电压测量技术进行了回顾。第三部分对间接通态电压的估算方法进行了描述,并给出了实验结果。最后讨论了该方法在确定功率模块健康状态时的适用性。

2、状态监测

功率模块的寿命主要由三个老化机理决定。第一个是金属镀层的重构,主要由于在温度循环的过程中,金属镀层与硅片的热膨胀系数不匹配造成的[4]。第二种是绑定线的脱落,主要是由于在热机械应力的作用下,绑定线上出现了裂纹,最终导致绑定线的脱落。这些承载着电流的绑定线,由于距离模块内部的功率芯片表面非常近以及自身负载电流的发热,因此承受着很高的热负荷。此外,由于功率芯片表面存在温度梯度,电流在绑定线中的分布可能是不均匀的。总之,这两种老化机理都会降低功率模块的电气性能,通过观察可以发现功率模块的通态电压会随着器件的老化而增加。最后一种老化机制是焊接层的分离,它不会导致功率模块负载电流路径中的电阻增加。然而,由于热机械疲劳导致裂纹在不同的焊接层表面该中传播,功率模块的热性能会下降,从而导致功率模块结温的升高,同理,此机理也适用于离功率组件较远的热界面。

电阻的增加会产生更多的损耗,从而导致功率模块结温的升高。在同样的逻辑下,对于具有正温度系数(PTC)的功率半导体器件来讲,结温的增加会导致半导体器件的电压降升高。因此,结温和通态电压测量都是量化和识别功率模块老化状态的必要手段。

2.1

通态电压测量

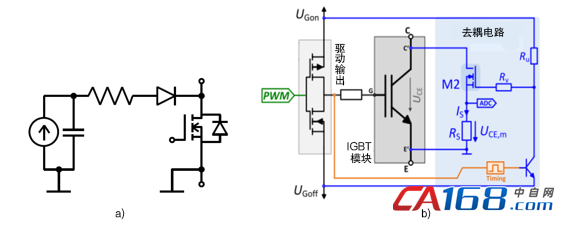

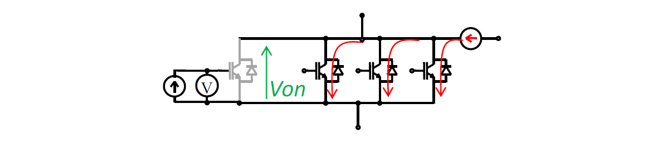

直接测量功率模块的通态电压需要面临承受高阻断电压(kV级别)和测量小电压(mV级别)的双重挑战。去饱和保护电路是一种常用的技术,如图1所示,将二极管串联在测试电路中以阻挡主晶体管关断时的高压 (HV)。该技术的主要缺点是需要对二极管电压降进行补偿。对此,文献中已经研究了几种解决方案来克服这种电压降补偿,无论是通过热耦合的高压二极管[6],还是通过使用有源或无源箝位电路。在后一种情况下,箝位二极管的寄生电容、二极管的反向恢复以及分频网络的高电阻通常会导致响应时间变慢。相反,有源箝位电路响应速度快,但需要昂贵的有源元件[7]。

a)过串联二极管直接测量 b)有源箝位电路[7]

在以往的研究中,直接测量功率模块的通态电压会导致许多元件连接到高压端子上。因此,如果这些元件失效,就会降低整个系统的鲁棒性或性能。因此,另一种测量方法引起了人们极大的兴趣,即通过低压的门极端子来测试功率模块的通态电压Vce。

2.2

结温测量

功率半导体结温的测量可以通过对温度敏感的电参数(TSEP)在线进行。在TSEP电参数中,模块内部栅极电阻是最具吸引力的测量参数之一。在文献[8]中,作者提出了一种基于TSEP的门极峰值电流测量方法。在文献[9]中提出了一种通过测量阻抗来估算结温的方法。最后,文献[10]的作者提出了一种利用向门极注入电流来测量门级电压与结温的关系。

本文中,为了补充通态电压的测量方法,也采用了向门极注入电流的方法来估算结温。因此,从这个意义上说,只通过门极端子就可以估算整个功率模块的健康状态。

3、间接通态电压测量

3.1

IGBT中的电压敏感电参数

通过对电压敏感的电参数进行测量,可以实现对通态电压的间接估算。在IGBTs和MOSFETs器件中,输入电容Cin会随着集电极和发射极(漏极和源极)之间的电压大小而改变。因此,在一定的条件下,通过连接门极对Cin进行测量,可以转化成对器件通态电压的测量。

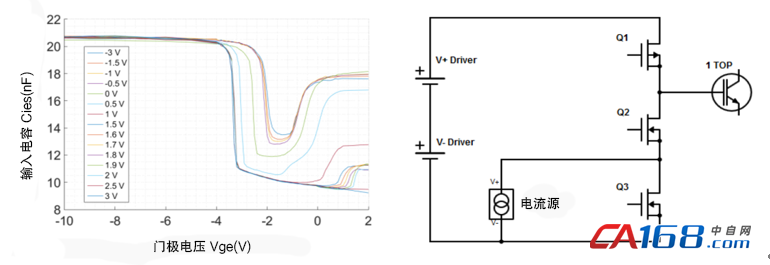

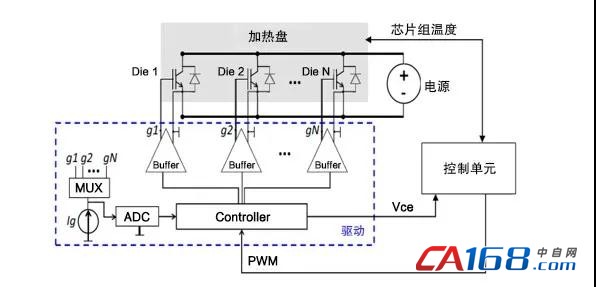

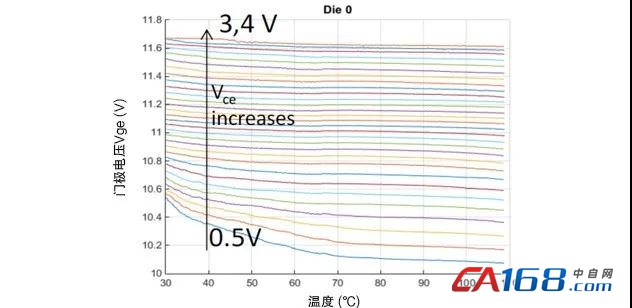

如图文献[11]中描述,MOSFET的输入电容(Ciss)随着门极和源极之间电压的变化而变化,与外加门极电压(Vg)呈非线性关系。使用频率响应分析仪(ref. ap300)测得IGBT器件的输入电容(Cin)在不同门极电压(Vge)和阻断电压(Vce)下的特性,如图2所示。当Vge在-4V以下时,Cin几乎是恒定的,与Vce大小无关,因此,在该区域内,通过测量门极电压估算得到的Tvj值与Vce无关。当Vge在-4V到0V之间时,Cin随Vce电压的增大而减小。因此,通过在一定范围的Vge偏置电压下对Cin进行测量,可以实现对Vce的估算。

利用特定的集成电路,可以对Cin进行直接的测量,直接转化成数字读出。为了最大限度地提高输入电容的影响,设计了一个带有直流源的集成电路,给门极注入直流电流。门极注入电流后,Vge电压作为输入电容的函数上升,而输入电容又依赖于Vce电压。

图3为带有电流源注入功能的门极驱动器,晶体管Q1和Q2作为功率器件的驱动管,为一个典型的门极驱动电路。在门极电流注入阶段,IGBT处于关断状态,Q2为导通状态,此时Q3开通,电流流过IGBT的门极。利用这种方式,可以通过控制Q3开通的时间将门极电压充电到任意水平。

图4显示了门极输入电流为25mA时,不同Vce偏置对输入电容变化的影响。在此基础上,选取一定时刻(横坐标80左右)的门极电压来进行Vce估算。

图3(右) 恒定门极电流注入的情况下Vge随Vce的变化

图4 恒定门极电流注入的情况下Vge随时间的变化

3.2

通态电压的在线估算方法

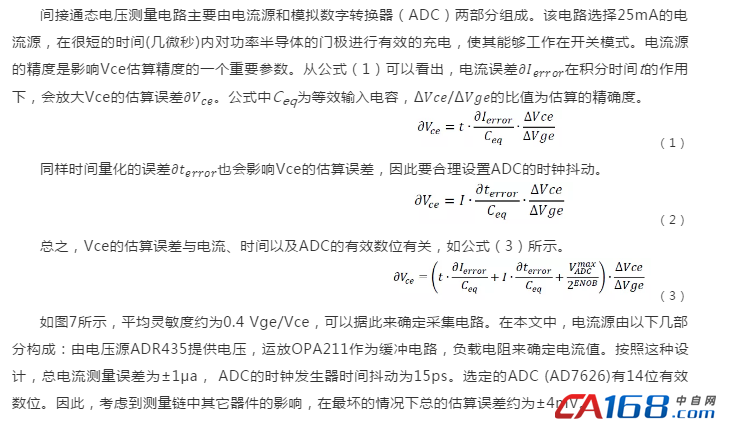

在本文中,利用大电流功率模块进行Vce的在线估算,其功率模块内部由多个功率单元芯片组并联组成,如图5所示。模块内的每个功率芯片单元都有独立的栅极端子。该测试方法简单总结如下,当N个功率芯片组并联工作时(黑色部分),灰色的芯片组处于关断状态,此时每个开通的芯片组流过1+1/(N-1)倍的电流。由于测试的时间比较短,如图4所示大概在5μs左右,因此对于导通的功率芯片组来说不会产生过多的热量。此时,一个持续的电流会对关断的芯片组门极进行充电,从而对该功率芯片组上的通态电压进行估算。按照这种方式,通过N次调整所关断的功率芯片组的位置,可以对每个芯片组的通态电压进行估算,也就可以推测出每个芯片组的老化程度。

图5 含有多个功率芯片组的功率模块,

黑色部分的芯片处于导通状态,

利用灰色部分的芯片进行通态电压测试

3.3

影响精度设计的元素

4、实验结果

因为对Vce的测量技术是基于对其它电压的测量进行的,因此需要对测量的结果进行校准。为了简化操作,这里选择了无源校准。

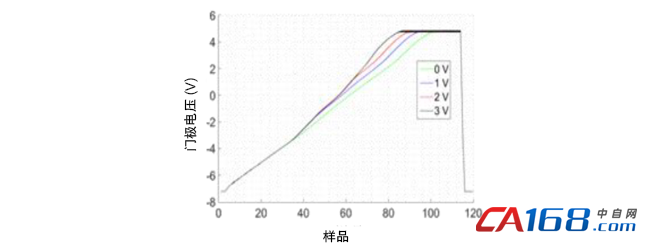

功率器件的Vce通过外部电压源施加,为了验证估算值与温度之间的关系,采用加热台对功率器件进行加热。利用LabVIEW对试验平台进行实施控制。为了在校准的过程中不激活功率器件,要给Vce施加一定电流,图6中的器件施加一定的正驱动电压,且驱动电压的值要低于该器件的开通阈值电压。

图6 无源校准平台示意图

校准程序在0V到3.5 V之间以100mV的步长对Vce电压进行扫描,每步持续6秒。此外,对于器件的温度也需要在100°C到40°C之间进行连续扫描。为了保证热电偶和功率器件测试结构之间的温度梯度最小化,需要对大量的温度点进行采集,这里通过使用可控加热台,使温度以8℃/小时的速度下降。此外,在数据收集之前,温度需要保持在100℃以保证热量在加热板上的良好分配,从而进一步确保热电偶温度与功率模块结温之间尽可能接近。

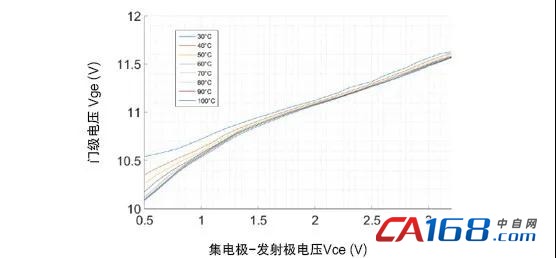

校准结果如图7所示。测量结果表明,当Vce大于1.3V时,曲线线性部分的灵敏度为0.4 Vge/Vce。在给定的Vce下,随着温度的升高,对应的门极电压在大部分研究范围内只有轻微的变化。

此外,随着Vce的增大,门极电压和温度之间的函数关系如图8所示。可以看出,在低通态电压值时,温度是最为关键的参数。这种现象可以通过结温测量和拟合算法进行补偿。

将器件放置在恒温条件下,设置Vce电压每6秒变化一次,对测试方法的精度进行了研究。图9的柱状图为测试过程中Vce的分布情况,可以看出,在施加电压和温度范围内,Vce存在±37.5mV的低离散型。

最终,为了将测到得Vge值转变成通态电压,将实验数据进行了二阶多项式拟合。如图示10所示,实验最大误差为250mV,平均误差100mV左右。根据计算处理能力(FPGA或CPU)的不同,使用查找表或三阶多项式可以提高精度。

图9(左) 精度测试中的误差分布柱状图

图10(右) 二阶多项式拟合的误差

5、讨论

损伤敏感电参数(DSEP)通常是直接测量的电压量而得到的,例如测量通态电压。考虑到每个功率模块从初始状态通过校准步骤进行监测,这种测试方法精确度是不高的。本文阐述的DSEP,Vge的初始值需要在负载电流下进行校准,此时通常状态下功率器件的导通电压会高于1.3V。在这种情况下,通过测量Vge估算出的Vce具有良好的线性度,可以敏感的反应出模块内部金属镀层和绑定线的劣化程度。同时,可以使用电流传感器来协助测量结温和Vce的值,以更好的对模块的损伤程度进行评估。

6、结论

使用SOH指标可以防止关键故障的发生,通过采取及时预防维护来降低设备的总寿命周期成本。在功率模块中,通态电压降作为对损伤敏感的参数,是监测的重要参数之一。本文提出了一种间接估算通态电压的方法。这种方法最大的优点在于与电源主回路绝缘,任何测量元件都不直接与高压连接。

通态电压的间接估算要依赖其与输入电容之间的关系。通过对输入电容进行恒流充电,可以得到门极电压Vge。因此,可以根据校准方法来估算并联器件的通态电压。该方法与文献[10]中提出通过内部门极电阻来估算Tj的方法完全兼容。

结果表明,Vce在0.5V ~ 1.3V的范围内时,其估计值与温度有一定的相关性。当Vce在1.3V以上,Vge测量值与Vce电压呈线性关系,且与功率器件温度无关。

在未来的工作中,需要在功率模块正常运行时对该方法进行测试,才能完全确定该方法的可行性。