磕头机是传统油田最主要的机械采油设备,但其设计陈旧,普遍存在“大马拉小车”的问题,导致能源效率极低,问题突出,节能改造势在必行。本项目旨在通过先进技术对现有磕头机进行系统性升级,以实现显著的节能降耗和智能化管理。

电费是油田主要生产成本之一,传统磕头机效率低下,导致电费支出巨大,直接侵蚀企业利润。此外设备适应性差,抽油效率低:传统设备冲次固定,无法根据井下液面变化和供液能力自动调整,常导致“供大于抽”或“抽空”现象,泵效低下,浪费电能且影响产量。 另外,管理粗放,缺乏数据支撑:依赖人工巡井,无法实时掌握设备运行状态,难以及时发现故障(如卡泵、断杆)和进行能效分析,管理效率低下。

新时达基于对油田行业需求的深入理解,推出了以高性能矢量变频器E6为核心,结合磁阻电机的创新驱动方案,全面替代传统异步电机系统。该方案通过精准的转矩控制与自适应调节能力,显著提升了磕头机的运行效率与能源利用率。

1、高效节能:E6高性能矢量变频器实现了对磁阻电机转矩的快速、精确、动态控制,磕头机的载荷特性非常复杂,上下冲程载荷变化剧烈,且有周期性的冲击负载(换向点),综合节电率显著提升,节能率可达20%-30%。

2、柔性控制:矢量控制系统能够快速响应这些变化,提供平滑、稳定的转矩输出,减小机械冲击,提高系统运行的平稳性和可靠性。

3、物联网集成:通过Modbus RTU、 Modbus TCP等协议接入油田系统,实时监控电流、功率、母线电压、故障代码,高性能矢量变频器可实时采集并上传电机的电压、电流、功率、功率因数、频率、转速、转矩、运行状态、故障信息等关键参数,减少人工巡井,提高运行效率。

目前,新时达E6变频器已在多个油田磕头机改造项目中成功应用。实际运行数据显示,该方案不仅有效降低了设备能耗,大幅减少了油田的用电成本,还通过智能化管理功能提升了生产运维效率,为油田企业创造了显著的经济与社会效益。

1、驱动和电机替换

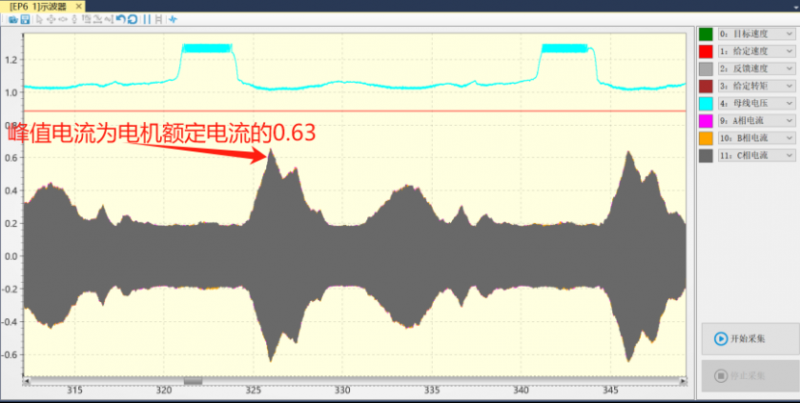

举例说明,以数据说话:某磕头机项目,原先系统为某品牌变频器+异步电机,更换新系统为新时达智能柔性平台E6+磁阻电机,运行稳定,满载运行峰值电流为电机额定的0.63,下行时最小电流为电机额定的0.19:

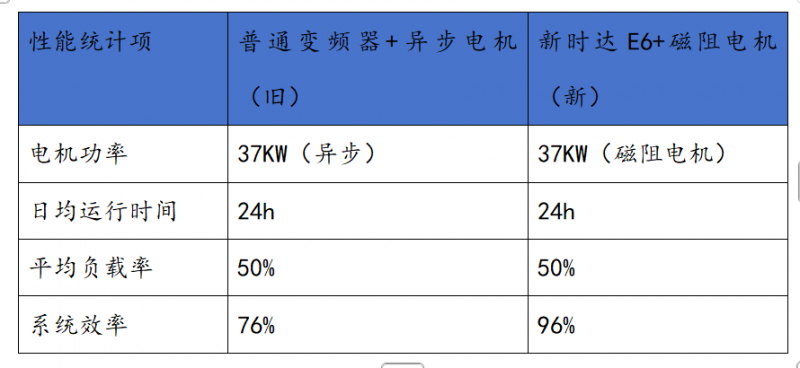

2.节能率

下面来为大家演算下,新时达方案的丝滑节能小连招:

以一台电机37KW计算,负载率为50%,一天运行24小时,一年运行365天,电费0.7/度;

年电费:37KW(额定功率)50%(负载率)24(小时)365(天)0.7(元)=113442(元)

相比交流异步节电率为20%:113442元*20%≈22688(元)

以油田1000台磕头机为例,一年节省电费为22688*1000=22688,000(元)

事实上,矢量变频器与同步电机的组合,通过高精度控制与高效电磁设计,可显著降低工业驱动系统能耗,投资回收期短于2年。该方案符合“双碳”目标下的能效升级需求,适用于制造业、矿山、市政等多个领域,是替代传统异步电机系统的理想选择。

新时达作为变频技术领域的创新者,将持续深耕行业应用场景,以技术驱动为核心,为高耗能设备的节能改造提供更多前瞻性解决方案。未来,新时达将继续携手油田企业,共同推进绿色、智能、高效的产业升级,为实现“双碳”目标贡献科技力量。