中国石油化工股份有限公司中原油田天然气处理厂三厂(以下简称“三气厂”),拥有技术领先的天然气处理装置。其先后建设的两期装置日处理伴生气总计约220万标准立方米,主要生产干气、乙烷、丙烷、丁烷和天然气油等高附加值产品,目前装置的国产化设计与运营方面均取得重大突破,成为国内天然气处理行业的标杆项目,展现出极强的“典型示范”引领作用。

项目背景及方案

天然气处理装置工艺控制精度高,多塔串联,普遍存在多变量、强耦合、大滞后、大惯性、强干扰等过程控制难题,且生产过程中涉及多个复杂变量,包括原料气组分、温度、压力和流量等,多重因素相互作用,使得控制系统设计与实施变得更加复杂。上述装置的控制难点依托常规的PID控制策略或是基于DCS系统实现的复杂控制方案,均难以达成理想控制效果,为此,三气厂与和利时联合成立项目团队,力克难关,成功开发出三气厂天然气处理装置APC先进控制优化全局方案。

方案依托HiaAPC先进控制平台,通过对天然气装置工艺特性的深入分析,包括多变量耦合关系、非线性特征及潜在干扰因素的研究,结合大量运行数据构建高精度控制模型,有效实现对原料气组分波动、进气温度变化等动态变量的精准调控。通过调整控制策略、优化操作参数及持续改进等系列措施,显著减少装置能耗,确保装置运行更加平稳、安全,同时操作强度得到进一步降低,为用户带来良好经济效益。

项目实施效果

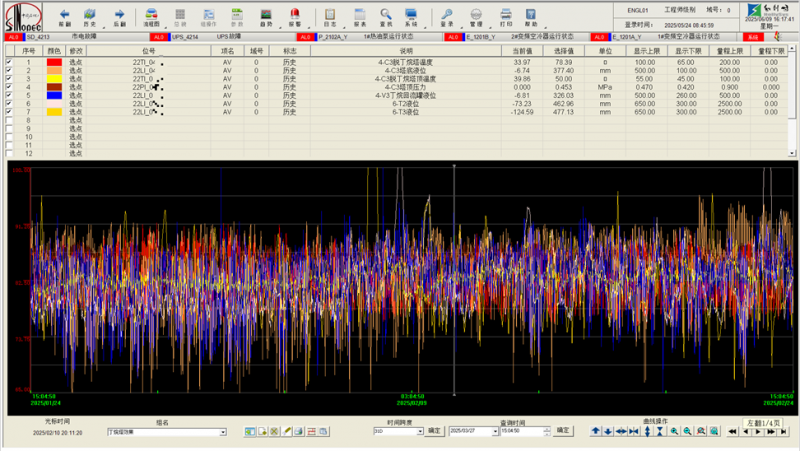

图/APC投用前

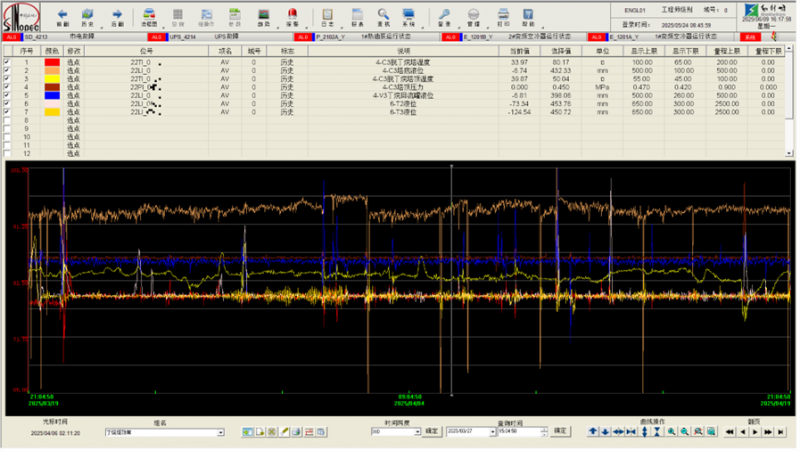

图/APC投用后

价值呈现

经济效益

装置处理每万方原料气消耗燃气降低2.8%;

一期装置

PID有效回路自控率达到100.00%,APC投用率达到99.00%以上;

操作频次降低65.00%以上;

关键参数标准偏差平均降幅64.35%以上;

二期装置

PID有效回路自控率达到100.00%,APC投用率达到99.00%以上;

操作频次降低80.20%;

关键参数标准偏差平均降幅65.55%;

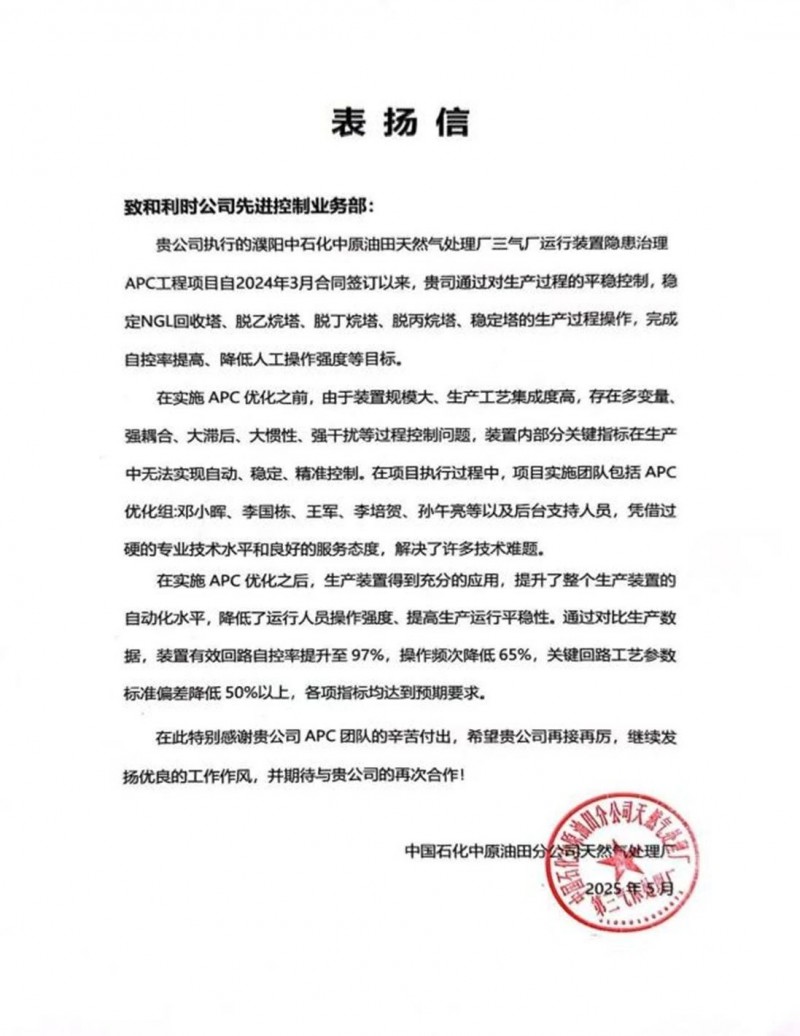

该项目圆满竣工验收并取得突破性成效,凭借良好的实施效果及专业的服务水平获得业主方的高度赞誉并收到书面表彰函。

三气厂天然气处理装置先进控制示范项目的成功落地,不仅实现了装置运行效能的里程碑式跨越,更标志着三气厂在推进智能制造转型升级取得全新突破。

项目产生的经济效益、安全效益、绿色效益三重效益,必将为行业高质量发展注入新动能,更是用实践为国家"双碳"战略目标的实现踏出一条"数字赋能+工艺优化"深度融合的创新路径。