在现代工业体系的精密架构中,泵设备扮演着无可替代的角色,它如同整个流体传输系统的“心脏”,源源不断地为工业血脉注入活力。而电机,这一驱动泵设备的核心动力源,无疑是“心脏”内部最为关键的“起搏器”。它高效地将电能转化为机械能,驱动泵内的叶轮或活塞精准作业,确保流体在复杂管网中畅通无阻,维系着整个工业体系的稳健运行。

PART 1

ISML:智能制造的新标杆

Innomotics(简称“茵梦达”)作为全球电机及传动产品领域的佼佼者,在中国市场深耕细作,布局了包括区域总部茵梦达传动技术(上海)有限责任公司在内的5家关联企业,其中茵梦达电机(中国)有限公司(以下简称“ISML”)尤为引人注目。

ISML工厂坐落于江苏仪征,占地面积达184,000平方米,汇聚了一支约2000人的高素质员工队伍,专注于中小型三相异步电动机、同步永磁电机的研发与制造。凭借卓越的生产能力和技术创新,ISML五次荣获西门子集团年度最佳工厂殊荣,并于2020年顺利通过国家高新技术企业认证,其高度自动化与智能化的生产水平,彰显了行业顶尖实力,树立了智能制造的新标杆。

探访ISML电机生产基地

▲茵梦达电机(中国)有限公司仪征工厂

本次泵友圈探厂来到江苏仪征,深入ISML电机生产基地,探寻其如何成为数字化与精益生产的典范。作为茵梦达在全球中小型低压电机产品领域的重要生产基地,ISML不仅继承了德国超过百年的电动机设计与制造经验,更引入了先进的生产设备与独特的生产工艺,结合特色鲜明的现代化管理模式,实现了生产效率与产品质量的双重飞跃。

回溯历史,自2006年西门子(中国)有限公司与江苏贝得电机股份有限公司携手合作,合资成立西门子电机(中国)有限公司并控股85%以来,ISML便一直备受行业瞩目。2009年,随着西门子实现100%独资,ISML的发展步入快车道。而今,在2024年5月9日,经历重大业务重组后,ISML迎来了茵梦达电机(中国)有限公司揭牌暨二期绿色智能工厂开工仪式的历史性时刻,标志着ISML在智能制造与可持续发展道路上迈出了更为坚实的一步。

PART 2

探究一台电机的诞生

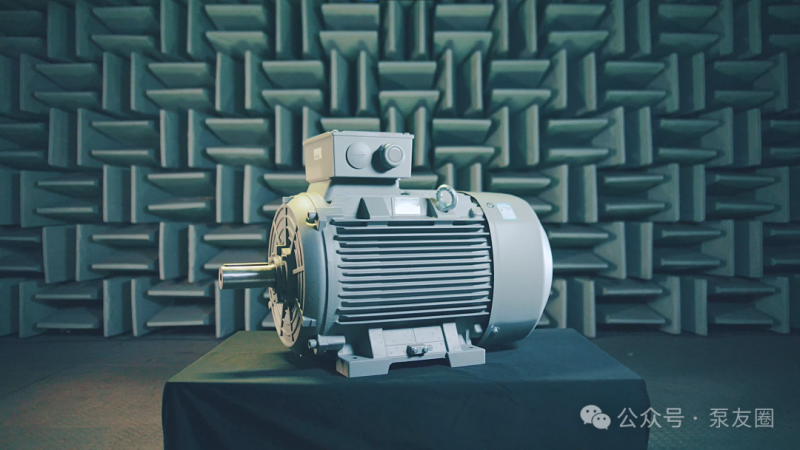

▲茵梦达电机

从踏入茵梦达仪征工厂起,泵友圈记者亲眼见证了一台电机的完整诞生过程。从精密构思的3D模型设计开始,到核心组件如精选铜线、高性能磁铁、精密轴承、优质电容器及绝缘材料等,经过严格筛选与采购,为电机的制造奠定了坚实基础。

生产过程随即进入关键阶段,其中绕线工艺的精细执行、浸渍与烘烤工序的严谨处理,确保了电机绕组结构的稳定性和耐用性。同时,铸造与精加工环节聚焦于电机铁芯的制造,冲片与铁心制造过程同样严格把控,确保了电机结构的精确与稳固。

在组装工序上,转子、轴承等关键组件被精准装配在定子上,形成了电机的核心结构。每一步装配都严格遵循设计图纸与工艺规范,确保每一个细节都达到精准无误。电机还需经历耐压测试、负载测试等一系列严格考验,以验证其在各种工况下的稳定性和可靠性。

那么如何将质量检测贯穿于整个生产过程,确保最终产出的电机产品不仅符合行业标准,更以卓越的品质赢得客户的信赖,又是如何在生产过程中兼顾精益高质生产与高效生产效率,下面跟着泵友圈小编来为大家一一揭晓。

▲茵梦达电机(中国)有限公司展厅

PART 3

实施精益单元生产模式

据工作人员介绍,自2009年起,ISML开始了精益生产理念的推广与实施,逐步将6S管理、全面生产维护(TPM)以及可视化管理等精益管理工具纳入其管理体系之中。至2015年,这一精益转型得到了更为深入的推进,ISML就开始着手构建精益单元,这也标志着其生产模式由传统的批量加工向连续流生产的重大转变。在此过程中,标准化作业与快速换模(SMED)的先进理念被巧妙融入,为生产流程的优化注入了新的活力。

迄今为止,ISML已成功建立了180个精益单元,每个单元均采用了高效的连续流加工模式,实现了多个生产工序的紧密集成。这一布局不仅极大地缩减了员工的移动距离,有效降低了在制品的库存积压,更显著提升了生产的灵活性与市场响应速度。通过这一系列的精益实践,ISML不仅优化了生产流程,更在提升生产效率与产品质量方面取得了显著成效,展现了其在精益生产道路上的坚定步伐。

▲精益单元

PART 4

数字化转型之路

ISML紧密围绕数字化转型,深度整合生产工艺流程,精心构建了一个智能单元间协同作业的生态网络。该网络囊括了超过100台精密机械手,它们广泛分布于电机生产的各个环节,包括冲压加工、转子制造、定子生产及装配等关键工序,实现了生产流程的全方位自动化覆盖。

机械手的应用仅仅是自动化布局的一环,ISML在精益单元的构建初期,便对加工组合票与线平衡进行了精细定义,确保了标准化作业模式的实施。通过集成机械手、自动运输装置,确保了生产单元的自主高效运行。同时,在线测量设备、刀具补偿系统及视觉系统的引入,进一步满足了智能制造的严苛需求,推动了生产效率与质量的双重飞跃。

▲定子加工车间

为加速精益数字化工厂的建设步伐,ISML深度融合IT系统,于车间现场部署了400余台MES终端显示屏。这些显示屏实时展示生产订单、BOM(物料清单)、图纸信息、作业指导书等关键数据,为车间生产作业提供了精准指导。此外,40多台PAD被广泛应用于故障报修、生产领料、质量检验等环节,实现了生产管理的全面无纸化。另外,28块设备看板与生产看板也被精心安装,它们实时反馈设备运行状态、生产执行进度等信息,极大地提升了生产过程的透明度与可视化程度,为ISML的数字化转型之路奠定了坚实基础。

▲装配车间

PART 5

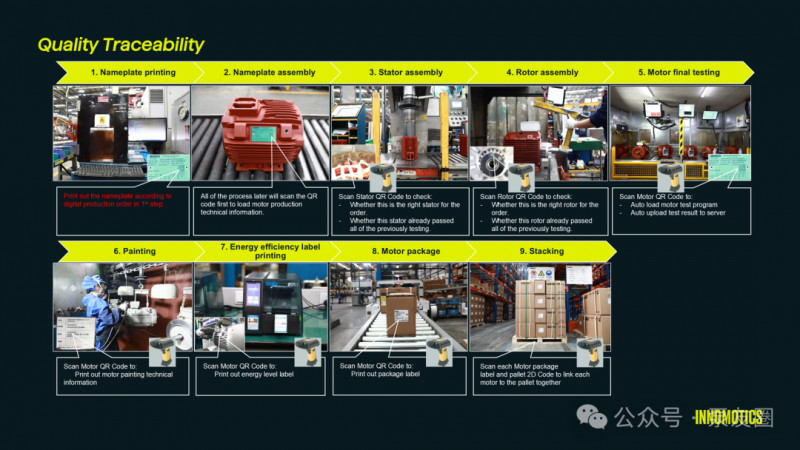

质量互锁机制确保可追溯

每台电机完成装配后,均需经历100%的全面测试。测试结果与电机铭牌信息进行绑定,并实时上传检测结果。在此基础上,ISML进一步实施了与合格证、唛头打印的互锁机制。对于未经测试或测试不合格的电机,系统将自动锁定其下线流程,无法打印相应的合格证,也无法进行入库操作。这一举措从根本上杜绝了不合格机座流入市场的可能,彰显了ISML对产品质量控制的严谨态度。

▲质量可追溯流程

PART 6

智能物流与仓储

在茵梦达仪征工厂现场,泵友圈小编目睹,一辆辆AGV(自动导引车)正有条不紊地在各个生产单元与清洗设备间穿梭,它们精准地执行着电机端盖和机座物料的搬运与传送任务,显著减少了人工干预,极大地提升了搬运作业的效率与精确度。与此同时,智能立体仓库的引入,进一步优化了库存管理,显著提高了空间利用效率,为工厂运营带来了双重效益。

AGV与智能立库的协同应用,不仅显著降低了运营成本,更在提升工厂生产灵活性与响应速度方面展现出了卓越效能。这种智能化的物流解决方案,通过高度自动化与智能化的运作,确保了生产流程的顺畅与高效,同时大幅提升了工厂运行的安全性与可靠性,为ISML的智能制造之路奠定了坚实基础。

▲智能立库

PART 7

环保与可持续发展

ISML作为绿色转型的领航者,始终秉持可持续发展的核心理念,矢志不渝地绘制着自身的零碳发展蓝图。据工作人员介绍,步入2024年,ISML聚焦“碳足迹透明化”战略,通过整合能源管理、生产管理等多元系统,成功部署了碳足迹追踪平台。该平台不仅实现了工厂碳数据的实时分级量化管理,还成功追溯了试点产品(IE4 FS132/200/315)的全生命周期碳足迹。

在平台的数据可视化与实时分析能力的驱动下,ISML采取了一系列节能减碳措施,包括高效设备的替换、待机能耗的削减、余热的回收利用以及运维流程的优化等。这些举措使得ISML每年能够减少约300吨的碳排放量,同比下降幅度达到1.5%,这一成绩不仅是数字上的体现,更是ISML在绿色转型道路上不懈努力的生动写照。

如今,ISML的单位产品综合能耗已降至约0.3kgce/kw,远低于行业平均水平(约0.5kgce/kw),这一显著成就标志着ISML在新绿色赛道上的华丽加速。循“迹”降“碳”,ISML正以实际行动践行绿色转型的承诺。

▲工厂光伏

PART 8

写在最后

本次探厂泵友圈小编目睹了茵梦达电机(中国)有限公司凭借其前沿的生产技术、革新的工艺流程、以及数字化与精益生产管理的深度融合,已赫然成为电机制造领域的标杆企业。其不仅向市场稳定输出了高品质的电机产品,更为整个制造业的转型升级提供了极具价值的参考范例,生动展现了现代工业在智能化、环保化及高效化层面所蕴含的无限潜能。

展望未来,随着二期工厂的顺利建成并投入运营,茵梦达仪征工厂无疑将在电机制造行业内持续引领创新潮流,续写其在绿色智能制造的新篇章。