新能源产业已进入“大争之世”,想要在这条赛道上脱颖而出,提升锂电池制造过程的竞争力,提高制造的技术优势和建立制造成本优势是行业巨头们共同的选择。

众所周知,电芯组装属于锂电池电芯生产的中段环节,主要包括卷绕或叠片、极耳焊接、入壳、顶盖焊、注液、烘烤、氦检等工序。而卷绕机和叠片机作为电芯中段的C位设备,更是行业的焦点所在,长期处于竞争状态。

叠片是将模切完成的正、负极片与隔膜间隔堆叠成裸电芯的过程。从优势角度来看,叠片可以提高空间利用率,有利于提升电池的能量密度,解决拐角内应力不均匀的问题,对电池的安全性也有明显的改善作用。并且在相同的设计条件下,叠片电池的循环寿命比卷绕高,更容易制造高倍率、大尺寸的电芯。因此,行业巨头纷纷加码叠片这一工艺路线。

目前市场上主流的叠片机分为:Z字型叠片机、切叠一体机、热复合叠片机和卷叠一体机。由于卷叠一体机受到国外专利的限制,国内锂电行业几乎不予采用。因此多工位切叠一体机与热复合叠片机逐渐脱颖而出,成为了行业的优先选择。

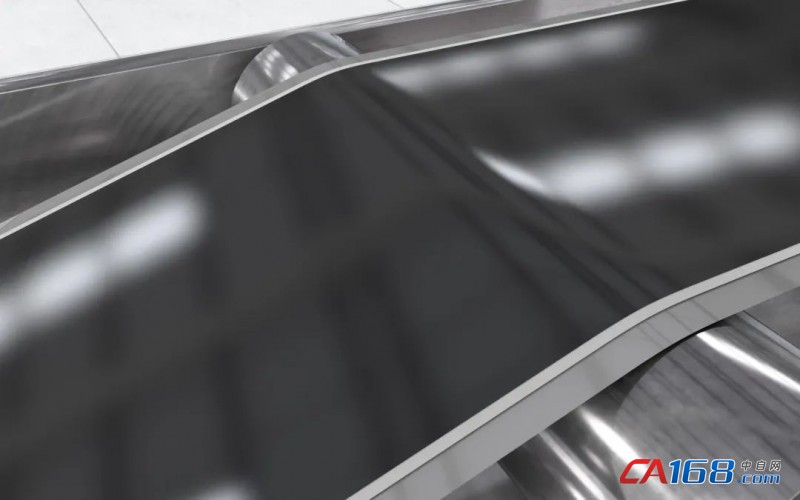

其中,切叠一体机和Z字型叠片机在面对大尺寸电芯时还存在一些问题,比如在摆杆或在叠片台叠片时,大尺寸的隔膜或正负极片被拉扯,容易受力不均起皱,影响品质。而热复合叠片机同时集成制片、叠片、热压三位一体,高效节能而且省空间,非常适用于极片尺寸长的,制作高能量密度的大电芯。

过去困扰叠片工艺大批量应用的难点主要是生产效率低,速度慢。此外,模切工艺产生的毛刺和生产过程中产生的粉尘等问题也影响了叠片工艺的大面积推广。随着技术的进步,目前行业对于生产效率的提升、毛刺检测以及粉尘处理已经有了进一步的解决方案。这为叠片工艺的大批量部署创造了较好的条件。

康耐视作为一家成立已有42年的机器视觉行业领头公司,一直致力于为广大用户提供有竞争力的机器视觉解决方案。锂电行业龙头企业在加速叠片机技术迭代的时候注意到了康耐视的价值。康耐视在极片表面缺陷检测、极片尺寸测量、极耳定位、极片定位纠偏、极片对齐度检测等方面可以提供行业领先的解决方案。

1、极片表面缺陷检测

检测要求

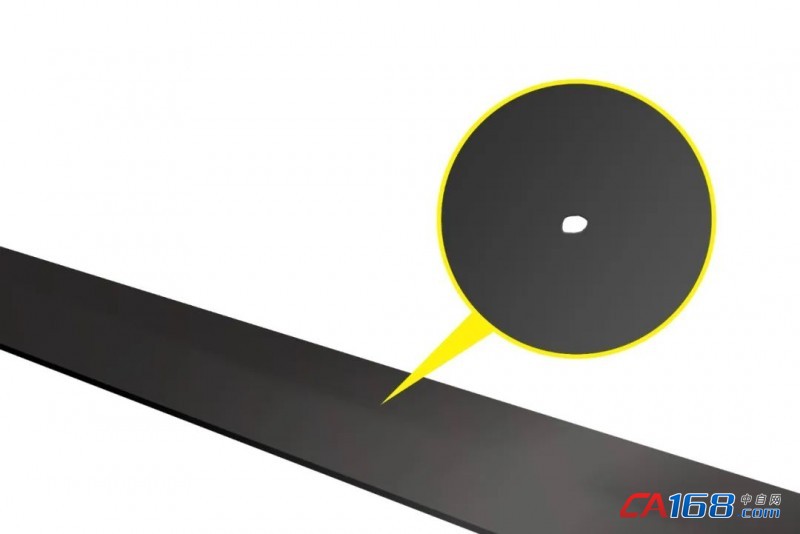

- 正负极片缺陷检测:无漏箔、黑点、白点、暗痕、边缘掉料、气泡

- 隔膜缺陷检测:缺陷类型有皱褶、条纹、刮伤等

- 对齐精度:对齐精度<±0.5mm,视觉单像素分辨率<0.05mm

- 相机响应时间:<200ms

- 隔膜形态:较薄,白色有些透明

制作完成的极片需要裁剪成设计好的尺寸,才能进行堆叠组装。但在裁剪过程中,易出现漏箔、划痕、褶皱等情况。有些情況下,如正极片有陶瓷边,还需单独进行陶瓷涂层检测。如果叠片机采用的是热复合工艺,还要再检测隔膜打折情况,以防隔膜复合不良而导致极片出现掉粉等情况。

热复合叠片机的主要工序是带极耳的极片卷与隔膜料卷同时收放,经过张力纠偏后,进行热复合。在热复合前,正负极片先裁切成单元,放置在上下双层隔膜上。随后经烘箱,在设定好的温度下烘烤。烘烤后的正负极片与隔膜热复合,随后经辊压,裁切成复合单元。然后由机械手将其转移至叠片台进行叠片。叠完后热压,再进行贴胶。

由此可见,极片的表面既复杂又脆弱,出现的缺陷细微各异,且随机分布。传统机器视觉难以可靠地检测。而康耐视VisionPro Deep Learning的Red Analyze工具,采用创新的深度学习技术,只需要少量的极片合格样本即可完成缺陷检测学习。搭配高图像分辨率的工业线扫描相机,可在高速作业的叠片机流水线上采集连续目标图像,并在线快速检测出极片和隔膜表面的细微缺陷,不会受到大小、外观和位置的影响。

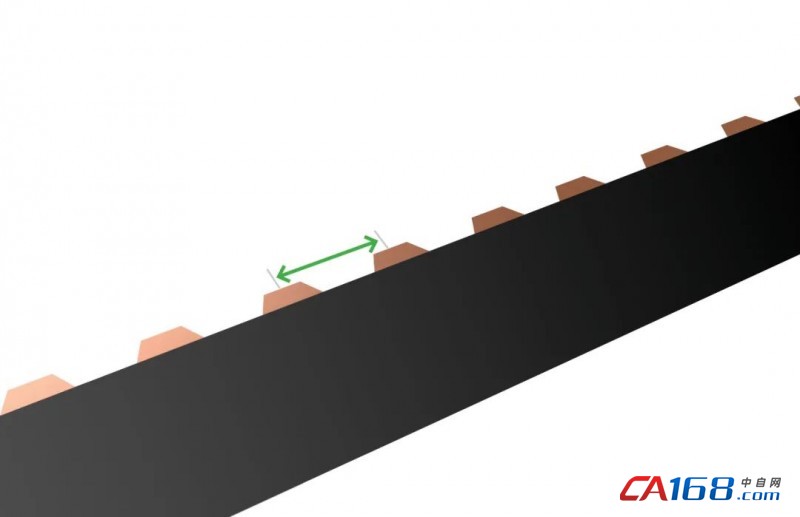

2、极片尺寸测量

极片在裁剪之后,需要对极片的长度、宽度;极耳的宽度、高度、边距等进行测量,只有尺寸一致,后续进行堆叠组装时,才能确保对齐没有误差。并且由于叠片机始终是在高速运转状态,这无疑给尺寸测量加大了难度。

拥有高精度和高可靠性的康耐视PatMax RedLine工具,能够在高速运行的极片裁切作业中,对裁切后的极片进行快速且准确的物体定位。再配合康耐视Findline或LineMax抓边工具,快速定位边线的交叉点,即可实现极片裁切后尺寸测量,保证了生产过程中的精度与速度要求。

3、极片定位纠偏

检测要求

- 极片位置定位,引导底部平台将极片调整到标准位置,抓手到固定位置抓取极片

- 精度要求:CCD定位精度<±0.2mm,重复检测精度<±0.05mm

- 相机响应时间:<200ms

- 备注:速度要求较快,极片在固定高度拍照,机械手放置极片到平台时可能会带动产品位引起偏差,每次触发相机拍照延时不一致,导致相机拍照高度不一致,引起定位偏差

- 示例:极耳定位的速度

在堆叠极片的过程中,需要微米级别的精准对准定位,这样才能正确连接正、负极片和隔膜。为了顺利完成精准定位,需要抓取极片2-4个边角的顶点坐标进行辅助定位,同时部分叠片机还需要透过隔离膜抓取极片边缘抓。由于有隔离膜,且存在多边情况,边缘通常对比度较低,寻边工作难度大。

Smartline智能找边工具则能轻松解决这个棘手难题,它是康耐视推出的首个搭载Cognex Edge Learning技术(边缘学习技术)的智能解决方案,专为处理具有挑战性的边线检测而设计。它将传统视觉找边工具的优势与深度学习强大的分割能力结合,以亚像素级别的高精度使用算法,即使是在低对比度和易混淆场景条件下,也能实现快速且动态地找边。

4、叠片后Overhang对齐度检测

Overhang对齐度检测是测量极片正负极,极片与隔膜之间的对齐度,确保电芯隔离膜在正负两极之间的延展量足够,以便在电池膨胀或收缩时,保证隔离膜不会破裂或产生漏电等问题。同时还要对极耳翻折、褶皱、破损等缺陷进行检测。

康耐视VisionPro Deep Learning的Green Classify是一款强大的分类工具,只要预先完成图像训练模型,即可检测出极耳是否存在翻折。通过PatMax RedLine工具和LineMax工具的配合,可以获取待检测电池的正极和负极的顶部坐标,从而计算出待检测电池的Overhang值,提高了生产线的自动化程度和效率。

又快又准又稳定地完成叠片工作一直是所有电池生产商孜孜不倦追求的目标。康耐视凭借在锂电行业多年的深厚积累,为电池生产商提供了一套行之有效的锂电池叠片机视觉检测解决方案。除了上述在叠片机上的检测应用外,对于叠片机的上料、叠片、下料中的其他检测难题,康耐视解决方案也能将其一网打尽,把好叠片检测质量关,提升叠片机提高生产效率,助力电池生产商完美实现生产目标!