2月中旬,福特汽车宣布投资35亿美元,在美国建设一座磷酸铁锂电池工厂,由宁德时代提供电池制造技术。这种合作模式为计划出海的锂电企业提供了新的破局思路,锂电行业正在“狂飙”。

锂电池PACK

锂电池PACK是动力电池系统生产、设计应用的关键,是连接上游电芯生产和下游应用核心环节。包括:

1.老化测试工艺

2.分选配组工艺

3.半成品组装工艺

4.自动焊接工艺

5. PACK检测工艺

6. PACK包装工艺

今天方案分享为

锂电池PACK线的自动焊接工艺段的控制

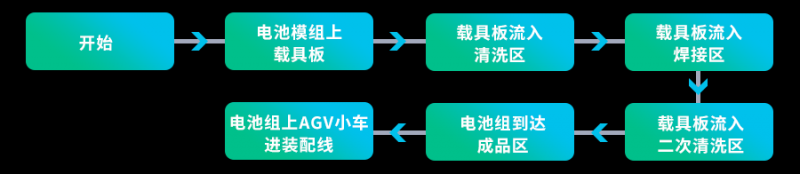

锂电池PACK生产线

锂电池电芯组装成组的过程称为PACK,PACK自动化生产线可以实现将单体电池通过串联与并联得到高电压和高容量电池组。

锂电池模组PACK线分为

①电芯分选装配

包括等离子清洗、OCV测试、涂胶、堆叠等

④AGV小车

将焊接后的电池模组放入AGV小车上,等待PACK装配

③清洗焊接

静置后的模组先进行极柱清洗,然后进入焊接区对极柱进行焊接

②线体流动静置

电池模组组装完成以后,进入线体流动静置部分,等待胶的凝固

本次方案设备生产的为储能锂电池组,在新能源行业广泛应用,可以将太阳能等发的电储存在电池组内供晚间使用,绿色环保,让客户多次循环放电使用。

锂电池PACK线焊接控制要点

1. 配方功能适应不同电池模组焊接。

焊接电池模组有多种类型,添加配方功能,完成一次示教可以根据模组不同调用配方即可。

2. 配方数据快速下载

1500+配方数组下载速度<2s

3.采集快, 定位误差小

标准电池模组6-8PPM,从相机拍照到激光焊接大概耗时60S,定位误差控制在0.05-0.01mm

锂电池PACK线控制系统配置

合信针对锂电PACK焊接线控制要求,

提供PLC+伺服+HMI整套控制系统

01线体部分控制系统

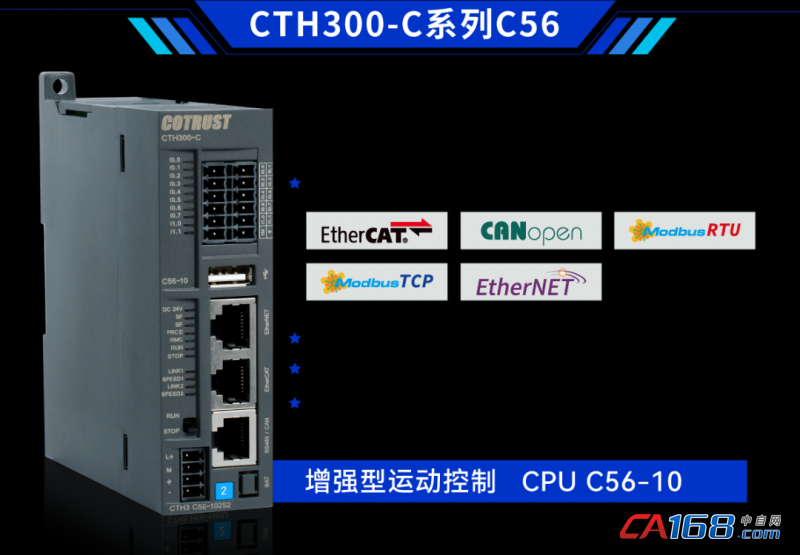

采用合信CTH300-C系列C56高性能CPU进行主控,通过EtherCAT高速实时总线控制2套A4N伺服驱动系统对龙门轴的主从轴进行控制,同时通过CTH300系列ECT从站模块扩展控制连接静置区、等待区、成品区,实现了线体高速精准的控制。

02焊接部分控制系统

同样采用合信CTH300-C系列C56高性能CPU进行主控,通过EtherCAT高速实时总线控制5套A4N伺服驱动系统对焊接的多轴实现高速实时控制。

03PACK线焊接生产线触摸屏系统

PACK线线体与焊接均选用合信TP10i以太网触摸屏进行组态通讯,提供丰富的功能操作,节省调试时间,方便操作员操作。

锂电池PACK线——合信方案特点

01.全套合信产品

整套系统采用合信产品控制,配置灵活,适应性强

02.控制方案定制化

①可以根据客户要求,设计可适应任何场景的电池涂胶、静置、极柱清洗、焊接流水线等;

②可选双相机双压头控制方案,可以同时拍照采集两个极柱数据,进一步提升焊接速度;

03.焊接规格多样化

200个拍照点位和200个焊接点位,可以焊接任意标准规格的电池模组

04.焊接更精准

可以对相机的大量数据进行解析和归类,对焊接点位进行修补,使焊接效果更加精确

05.焊接数据方便查询

焊接数据(包括振镜高度、相机偏差数据、焊接时间、产量等)上传MES系统,方便客户进行数据查看和统计

06.示教更便捷

系统配置手摇轮,方便客户更加快捷的对模组进行示教

07.多配方调用更便捷

可以添加多种配方,方便客户根据模组不同,调用配方

08.CTH300-C系列PLC

CTH300-C系列扩展能力强,处理器扫描速度快,精准控制

09.A4N高精度伺服

采用A4N高精度编码器伺服,实现高精度定位控制,支持EtherCAT通讯协议,支持振动抑制,刚性等级,惯量识别等功能,方便伺服应用同时降低噪音,节能降噪。

未来~

随着锂电行业高速增长,头部企业快速布局,增加产能。锂电池制造工序对设备的可靠性、稳定性和对工艺控制的高精度要求,以及对生产数据的智能处理需求,倒逼动力电池生产线进行自动化、智能化升级,PACK线优化提升正在加快脚步。