绝缘栅双极晶体管(IGBT)作为能量处理与控制的“CPU”,耐受电压高、电流容量大、驱动功率小、开关速度快、使用方便灵活,已成为电力电子装置的主流开关器件。随着高铁、轨道交通、新能源与电力系统应用技术的发展,对IGBT的功率容量与可靠性提出了越来越高的要求。

IGBT芯片融合了传统电力电子器件技术与微电子制造工艺,线宽越来越精细,已经进入亚微米工艺技术时代。由于常规芯片设计与制造工艺的限制,单芯片电流容量受到一定限制,已见报道的4500VIGBT单芯片最大电流容量约150A。如果应用系统需要更大的电流,一般通过多芯片并联封装来实现。IGBT封装过程中,无论是传统焊接型IGBT模块,还是压接型封装,各并联支路不可避免地存在杂散电感和电阻,这会影响并联芯片之间的电流分布,继而影响IGBT器件电流能力、功率密度与应用可靠性。

IGBT芯片包括有效区(元胞区)和边缘终端区两部分,高压芯片的终端区域占芯片面积的很大一部分,如13.5mm×13.5mm尺寸的4500V芯片,其终端面积占整个芯片面积的40%以上。因此,单芯片尺寸越大则可以取代更多并联的小芯片,省去很多不必要的(小芯片)终端区域,相比划片区域来说将更加节约成本。在同等电流能力条件下,因为大芯片的终端区域面积比多个并联的小芯片终端面积总和要小很多,所以大芯片的终端漏电流将得到显著改善。

单芯片电流容量越大,则芯片并联数相应减小,同时因为封装结构的简化,可以进一步改善芯片之间的均流状况,从而提高IGBT器件效率与应用可靠性,因此单芯片电流容量已成为制约IGBT模块功率容量、功率密度和应用可靠性的主要技术“瓶颈”。提高IGBT芯片的电流容量,需要并联更多的IGBT元胞,意味着需要更大的有效区来集成这些并联元胞。

芯片的大尺寸及其内部并联元胞之间的开关同步与均流,对芯片本身的设计与制造带来巨大挑战,主要体现在芯片内部元胞本身的鲁棒性、元胞间的开关同步和大尺寸芯片焊接应力控制等方面。如果处理不当,芯片内部元胞不均流和封装过程中因热膨胀系数失配而带来的焊接应力都会对芯片造成损伤。

影响芯片大尺寸化的另一个因素是IGBT芯片制造能力,包括光刻机曝光面积、工艺稳定性与良率水平。

一般说来,芯片尺寸越大,芯片的良率越低,所以要实现大尺寸芯片的量产,芯片工艺线必须稳定且维持比较高的良率水平。另一方面,光刻机曝光面积与光刻精度成反比,在确保一定光刻精度的情况下,步进和扫描光刻机曝光面积都会受到限制,一般6in光刻机曝光面积为16mm×16mm,8in光刻机曝光面积为22mm×22mm,一般光刻机曝光面积最大不超过26mm×33mm。综合考虑各种因素,常规IGBT芯片尺寸一般不会超过16mm×16mm,芯片电流、功率容量就会受到较大限制。

株洲中车的研究人员,通过把宏观层面的IGBT芯片均流转换成微观层面元胞间的开关同步,来解决IGBT封装过程中的芯片均流与可靠性问题,详细分析了并联元胞本身的鲁棒性设计和更大尺寸、更大规模元胞集成时的开关同步机制,成功研制出42mm×42mm大尺寸4500V/600A超大功率IGBT芯片,该芯片展示出优越的综合性能和强鲁棒性,为IGBT器件并联芯片之间的均流问题提供了全新的技术解决方案,也为大尺寸IGBT芯片描绘了广阔的应用前景。

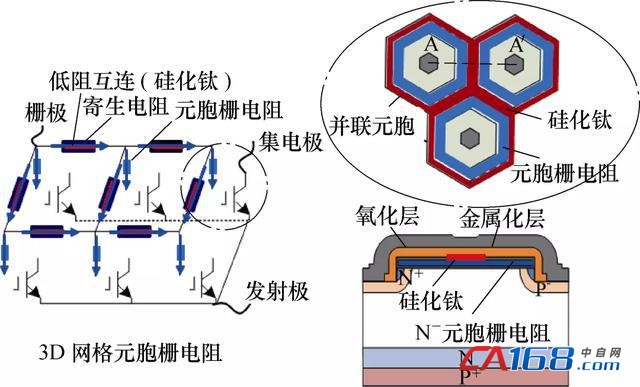

图1IGBT元胞栅电阻和低时延栅极互连结构

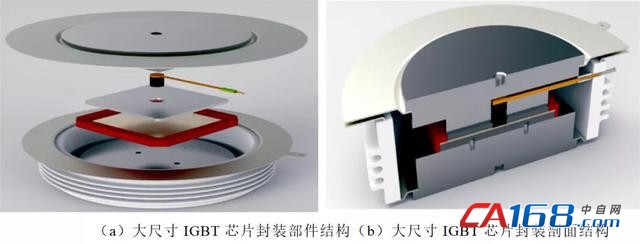

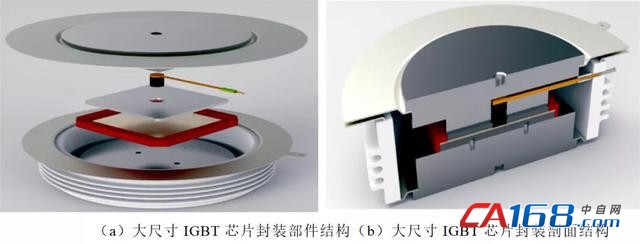

基于U形元胞及其载流子存储层设计、多重缓冲层结合横向变掺杂集电极设计,株洲中车的研究人员实现了正背两面载流子注入的协同控制,高压IGBT通态损耗、关断能力与短路电流耐量得以同步优化,元胞鲁棒性更强;通过元胞栅电阻及低阻硅化钛互连网络设计创新,实现了元胞之间的开关同步和电流均衡;依托先进8inIGBT芯片制造成套工艺、光刻拼版与多重曝光技术,完成了42mm×42mm芯片制造;通过压接封装技术,实现了IGBT芯片的双面散热、失效短路、低感互连和长期可靠工作。探索出一整套大尺寸IGBT芯片设计、制造与封装技术。

图242mm×42mmIGBT芯片

同时,通过对大尺寸4500V/600AIGBT芯片进行系统的不同温度下的静、动态和安全工作区极限能力测试验证,大尺寸芯片元胞间的均流状况得到了很好的调控,保证了单个大芯片提供大电流的能力,在通态损耗、关断损耗与短路电流能力三者折中关系上明显优于常规设计和国外同类产品。就单芯片性能对比来说,大尺寸4500V/600AIGBT芯片在RBSOA和SCSOA极限能力上也优于国外小尺寸4500V/40A压接型IGBT芯片。

图3IGBT元胞栅电阻和低时延栅极互连结构

图4IGBT元胞栅电阻和低时延栅极互连结构

大尺寸IGBT芯片不仅适用于单芯片封装,也适应多芯片焊接和压接封装,组成各种电路结构的IGBT器件。设计开发更大尺寸、更大功率容量的IGBT芯片,封装结构将得到进一步简化,功率密度和功率容量也有望得到进一步提高。

株洲中车研究团队的科研成果展示了大尺寸芯片实现常规设计10倍以上、近50万个高压IGBT元胞的集成,较好地解决了大规模集成元胞之间的开关同步与均流问题,且具备进一步提高元胞集成度、芯片电流容量的能力。这表明大尺寸芯片设计与制造技术对于提高单芯片电流、简化大容量器件封装结构具有光明的发展前景。