“生产型制造” 转向“服务型制造”

在“计划排程、同步生产、适时配送、全程透明”的方针指导下,实现科学的供需链计划排程体系和供应链最优库存,提升库存周转率、运输装载率、配送准确与及时率,降低企业运营资金占用,提高供需链的快速响应能力。建立完整、科学的业务流程体系和相关规范,建立和完善相关信息系统,作为整个业务高效运行的支撑平台。

汽车企业供需链物流管理范围大、控制复杂,尤其是物料、供应商、经销商数量巨大,以奇瑞为例,其核心供应商数量达到450家以上,经销商为800家以上,供应商零部件种类超过10万余种,单个车型的总装零部件数量超过2000以上。这要求整个供需链的计划排程、库存管理、运输与配送、成本控制等环节,建立严谨、完整、统一、科学的业务体系,并与供需链各节点的制造型、服务型企业充分协同。

制造型与服务型企业如何高效协同?这需要在供需链计划排程协同机制、库存的可视化与管理、运输配送业务的整合和相关成本控制等方面加以改善。具体如下。

在计划排程体系方面:从供需链和节点企业两个层面规划整车生产的计划与排程。通过基于客户需求的动态预测模型,建立供需链和节点企业的计划模型和排程模型并进行优化,快速响应客户需求,实现整个供需链效益最大化。

供需链从传统模式向完全信息共享与协作的服务模式转变。基于业务流程管理,建立企业集成信息门户势在必行。在这种情况下,在整车生产时间的合理分配上,提供一个有效的协调计划和排程工具是十分必要的。

在库存控制体系方面,以主机厂库存管理为核心,分析影响库存的各种因素,建立相应的优化方法。建立信息系统平台,使得供需链各节点库存得到实时反映,增强整个供需链库存的可视化程度,并建立完善的预警机制,从而提升整个供需链的柔性,以加快对市场快速变化的应变速度。

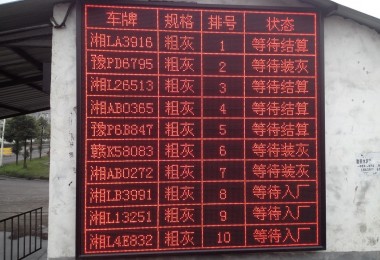

在运输及配送业务体系方面,对本地企业主要采用定点、定量、定时机制,对外地企业着重在运输路径的动态设定和科学选择方面,建立相应的优化方法,并建立完善的逆向物流运作模式。对运输进行全程的监控和预警,以保证运输体系的稳定和高效。

在汽车企业中,根据不同的物料和供应特点,需要采用不同的配送形式,典型的有看板、排序和模块化配送。各配送形式均有其运行机制,需要在同一个车间进行协同、集成的应用,以降低库存水平、提升生产效率。根据物料需求计划,通过采用多种配送形式的组合,提升整个配送的效率和降低配送成本。

在成本控制方面,库存、运输与配送等汽车环节在轿车制造成本中占很大比例,因而研究各环节的成本控制模型对汽车企业尤为重要。为了减少汽车制造、物流过程中的各项成本,通过控制成本的因素分析,获得库存、运输与配送的最优方案。

全球制造企业逐步从“生产型制造”向“服务型制造”转变,并成为当今的主流变革方向。这种转变对于汽车制造来说,不仅改变了汽车生产运作模式,也改变了汽车制造的计划与物流运作的方法与过程。从大规模供需链角度出发,围绕我国汽车企业大规模供需链的计划排程、库存控制、车辆运输与配送等问题而展开研究,是服务制造系统中重要的研究问题。