据分析,目前的生产运营主计划模式正在由MRP向APS优化。MRP以无限能力的假定为基础,不能体现精益的思想;而APS虽然可以设定一些约束条件,但没有考虑到整个供需链的同步性。

利用TPS的精益思想,在APS基础上进行优化,建立一套适合大规模供需链的主计划排程体系势在必行。

供需链企业的“多赢”或“双赢”

汽车产业中的库存合理控制是汽车制造企业在激烈的竞争下得以生存的重要保障。国外发达的汽车企业都十分重视库存控制管理的研究和应用,目前应用比较广泛的是准时化生产运作下的库存控制方法。

随着信息化的深化应用,要实现供应链上下游之间的信息共享,诸如供应商管理库存(VMI)、联合管理库存口(JMI)、合作计划、预测和补给(CPFR)等库存控制方式都先后发展起来。目前,我国汽车制造企业的库存控制策略主要依靠独立需求模型,较少涉及整条供应链下的库存控制策略,虽然准时化运作模式也有所应用,但开展得并不够深入,在整条供需链上企业间推行力度还远远不够,没有促成“多赢”或“双赢”的合作模式。

在运输与配送环节中,国内外企业运作的方式各有其特点,但随着成本压力的越来越大,巡回取货和整合性运输逐渐成为主流的运作方式,但受整个物流布局的影响,因而实际的运作效果差异较大。

奇瑞生产拉动模型:跳出国外母公司的业务模式

国内主要合资与自主品牌汽车企业,在整个计划与物流体系中并没有形成标准、成熟的模式。事实上,企业所面临的现状和业务特点各不相同,大多数企业主要依靠主机厂的业务要求进行运作,并未形成完整有效的体系。对于合资品牌的汽车企业来说,很多都是沿袭国外母公司的模式,由此中国汽车迫切需要结合自有特点和业务模式,大胆创新。

在吸取国外汽车企业的经验基础上,为了形成具有中国特色的发展模式和具有自主知识产权的信息系统平台,奇瑞汽车股份有限公司从自身实际情况出发,发挥基础特点和技术优势,开始新一轮的业务模式探索、设计和试点,并明确提出奇瑞生产拉动模型-CPM(Chery Production Pulling Model)。这种大胆尝试对于同行业来说,具备一定的研究和示范作用用。

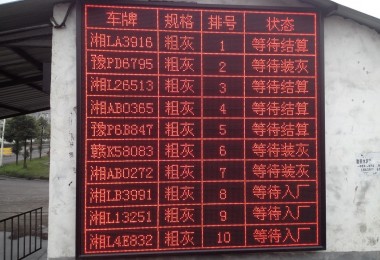

目前,汽车制造企业普遍存在这样的问题:在生产运营管理过程中协同能力较弱,在运营过程中客户需求与生产脱节,库存呆滞件严重、运输满载率低、物流作业不均衡、缺错件急件现象严重等。这样问题直接导致生产效率降低、生产成本提高和资金周转率低。从整体上分析,汽车制造企业的整体供需链竞争能力较弱是问题所在。

需要建立适合供需链计划与物流模式,在保证零部件适时配送的前提下,实现供需链最优库存,以降低供需链中汽车制造、物流环节成本,增强供需链节点企业的竞争力。

目前,通过供需链计划与物流控制关键技术及信息平台的搭建,以年产50万辆为例,预计将产生经济效益7000-8000万元。其中,库存周转率有望提升20%以上,呆滞库存降低50%左右,物流综合成本降低15%左右,单车生产运营资金占用降低10%。