应煤矿智能化建设需求,井下主运输皮带机、刮板机、风机、水泵等高压大功率设备的智能驱动控制尤为重要。以井下主运皮带输送机为例,作为煤炭运输的核心设备,其具有容量大、负载重、长期连续运行的特点。现有液力耦合器虽能在一定范围内实现平稳调速,但存在滑差损耗大、整体效率低、调速性能依赖液力传动油质量、日常维护工作量大等问题。变频调速技术凭借调速范围宽、精度高、响应速度快、可实现软启动等优势,在现有调速系统中占据重要地位——目前已有部分煤矿井下运输机采用该技术,其特有的主从控制功能和大起动力矩特性有效保障了运输机的稳定高效运行。实践表明,采用高压防爆变频器替代液力耦合器进行调速控制,能提供更完善的系统解决方案。高压防爆变频器具备速度可调、小电流高启动转矩、负荷分配功能及完善保护等特性,结合皮带机负载特性,其在煤矿皮带机上的应用已成为必然趋势。

高压防爆变频器典型案例

1系统原理说明

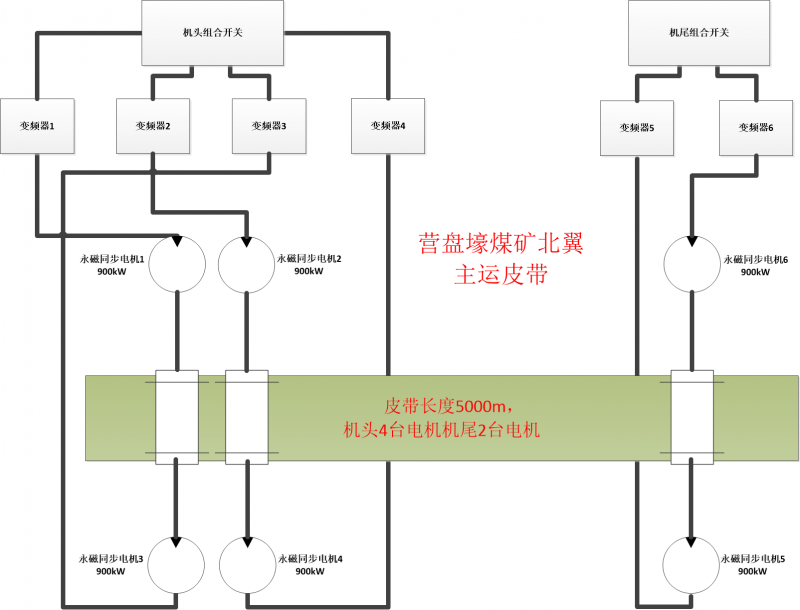

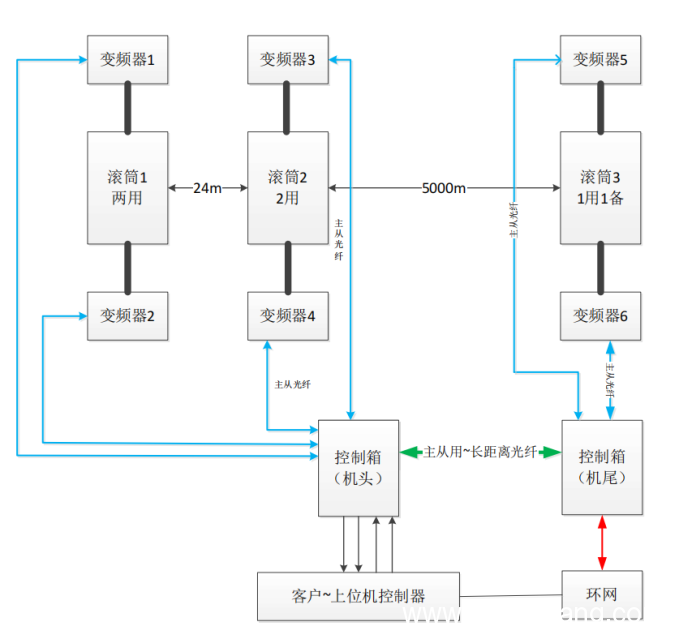

营盘壕煤矿位于内蒙古自治区鄂尔多斯市乌审旗嘎鲁图镇,核定生产能力为1200万吨/年。其北翼主运皮带输送机系统采用新风光高压防爆变频器(型号BPBJV2-1250/10),该设备输入/输出电压均为10kV,额定功率1250kW,基于级联拓扑结构设计,每相配置8个功率单元。驱动系统采用机头4台电机与机尾2台电机协同驱动方案,其中皮带机搭载的矿用隔爆型永磁同步变频电机型号为TBVF-900YC,电压10kV额定功率900kW,额定转速60r/min,整套驱动系统采用主从控制架构,通过光纤通讯实现六台变频器的精准协同,确保运输系统的高效稳定运行。

皮带机系统框图

2高压防爆变频器系统结构

高压防爆变频器系统结构

10kV电网电压通过移相变压器实现三重功能:首先将输入高压降压至三相690V独立电源,为功率单元提供隔离供电;其次通过延边三角形接线方式对单元输入电压进行相位偏移,形成多脉冲整流结构,有效降低电网谐波畸变率;最后该结构为功率单元级联提供了电气隔离的独立电源。单元级联采用载波移相技术,通过相邻单元载波相位差补偿,使输出电压趋近正弦波。

控制系统以高速DSP为核心处理器,采用全数字化矢量控制算法,主控单元与功率模块间通过光纤通讯实现指令传输与状态反馈,可确保系统在爆炸性环境下的实时控制精度与抗干扰能力。

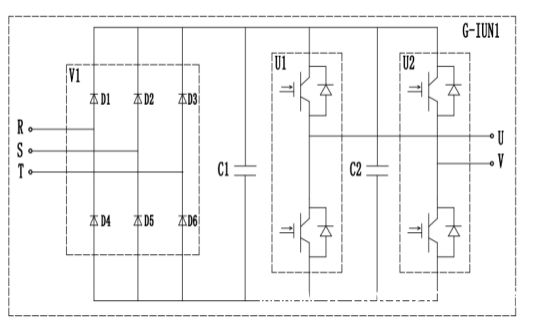

功率单元拓扑

高压防爆变频器使用功率单元串联叠加技术,每个功率单元接收主控机的正弦调制波,通过自身的载波移相后产生SPWM输出波形,各单元输出电压波形相互叠加形成正弦波,使变频器输出波形基本与工频电压正弦波形相近,无需输出滤波器,实现对电机无谐波干扰;由于dv/dt小,对电机及电缆绝缘无损伤,适用于普通电机和电缆,同时实现5000m电机长距离供电,营盘壕煤矿高压防爆变频器放置在距离皮带机100米横向巷道内。由于对电网侧实现几乎无谐波干扰,特别对电机几乎无谐波干扰,被誉为“绿色无谐波变频器”。

机头位置投运设备

机尾位置投运设备

3控制方式与应用效果

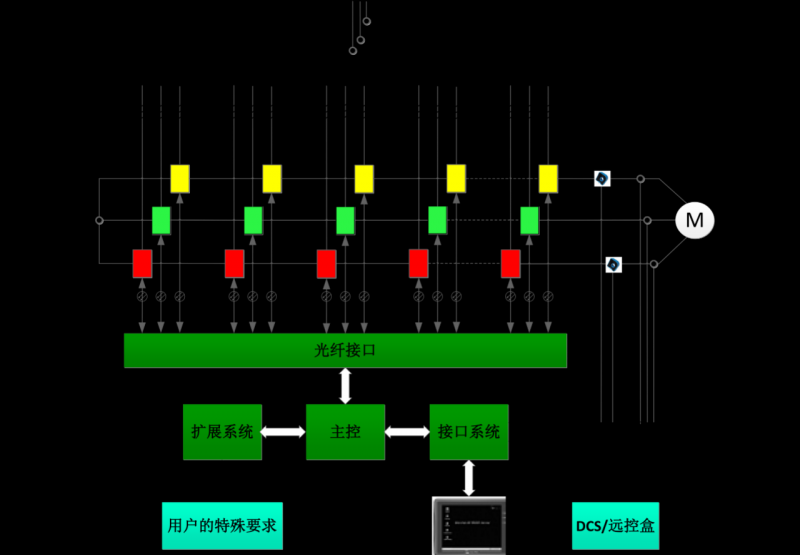

主从机光纤通讯系统框图

皮带机负载在多机驱动时容易发生负荷分配不均的问题。两台相同型号电机由于材料性能和制造工艺差异,往往转速与转矩特性存在差异,从而影响主从机功率平衡。

为了解决上述问题,本项目采用主从机高速石英光纤通讯系统,可快速完成数据传输并保证传输数据可靠性,除此以外新风光高压防爆变频器搭载基于矢量控制的转速下垂控制模式,可根据电机电流的变化动态地实现各个电机之间负载平衡的精准分配。

营盘壕煤矿使用高压防爆变频器应用效果

1真正实现皮带机软启动。变频器低频运转可输出2.2倍额定力矩,启动时间可在1~3600s内调整,满足皮带机重载软启动工况需求。

2实现精准功率平衡。实现机头4台电机与机尾2台电机距离5000米同时驱动状态下的转矩平衡。各个电机之间不平衡率小于2%。

控制箱显示不同整机运行电流

3实现在线投切功能。此6驱皮带机系统按照5台设备投运1台设备备用方式执行,支持变频器整机设备在线投入功能,当5台运行设备其中一台设备故障退出,备用变频器立即投入,保证皮带机不停机,运行可靠且更安全。

4自动调整皮带机运行速度。配合煤流量传感器,根据负载轻重自动调节胶带运行速度,实现“煤多快跑、煤少慢跑”,系统运输效率大幅提升。

5节能降耗,具有重大经济和社会效益。使用高效率的低速直连永磁同步电机,去掉减速机,系统效率和维护效率大大提升,在实际应用中,变频器软启动降低了系统启动冲击,根据煤量调速降低了皮带机系统的高速运行时间,大大减小了电机、滚筒、托辊和皮带等机械系统磨损,延长设备使用寿命,减轻系统设备现场维护工作量和维护费用,降低了工人劳动强度,电机低速较高速运行的电能消耗明显降低。对于节约电能、降低皮带机系统机械损耗具有重大意义。

4应用优势

1占地面积小,维护简单

当前行业主流的变频器使用方案为采用移动变压器+变频器方式供电,不仅占地面积大,而且现场走线连线施工量大;而我公司将移变和变频器整合一体机设计,具有10kV、6kV变频器均可选择,大大节约占地面积以及现场施工;高压防爆变频器采用模块化设计理念,按照需要更新维护功能模块,方便产品后期现场维护。

新风光变频器与其他厂家对比

2多重保障运行无忧

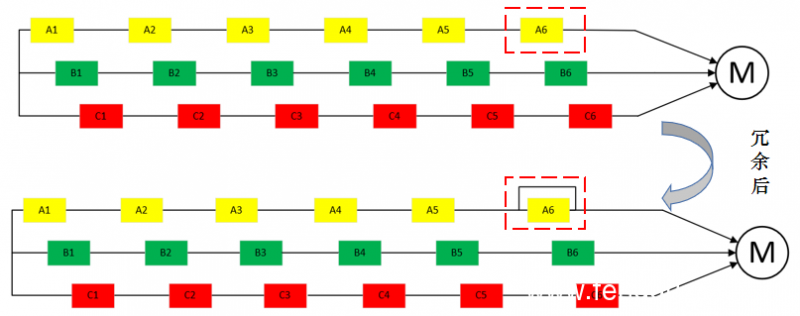

除设备自身具备在线冗余功能外,单台变频器每相支持3个功率单元冗余。当单元发生故障时,系统可自动旁路故障单元,确保生产过程不受影响。

单元旁路过程

3负载自适应自平衡

自适应各类负载运行,多级驱动类负载具有自动功率平衡,无需人为干预,可支持10台以下整机主从控制。

4智慧矿山通信接口

满足智慧矿山通信接口,支持光纤,网线,无线等多种网络接入方式,营盘壕煤矿采用网口通讯将数据传输到井上数据监控中心;远程监控故障诊断:可以通过PC或者手机APP进行相关数据监控,故障分析以及器件寿命预估。

结束语

矿山行业正加速向大型化、智能化方向转型,国家能源局与国家矿山安全监察局联合发布的《煤矿智能化建设指南》明确提出,智能采煤、智能运输等场景对高电压大功率变频调速系统提出迫切需求。然而,传统防爆变频器普遍存在的输入/输出谐波畸变率较高问题,成为制约井下设备应用的瓶颈。新风光高压防爆变频器在营盘壕煤矿的成功应用验证了技术突破,通过移相变压器与功率单元级联技术,实现输入谐波畸变率<3%、输出电压谐波<2%的优异指标,成功破解井下谐波治理难题。

该方案在煤矿智能化建设中发挥关键作用,其主从下垂控制策略支持5000米超长距离供电,驱动效率提升15%,功率因数达0.99,配合光纤通讯与故障预警模块实现远程诊断与功率平衡自适应调节,设备综合能效提升20%。通过变频驱动技术革新,煤矿井下设备能耗降低18%~25%,单台设备年减碳量超500吨,为煤炭行业“双碳”目标实现提供核心装备支撑。随着《煤矿智能化建设指南》的深化实施,高压防爆变频器在带式输送机、刮板机等关键设备中的渗透率将逐步提升,成为推动煤矿智能化升级的核心动力。