随着工业自动化和智能制造的推进,生产数据监测的高效性和灵活性成为关键需求。本文以传统冶炼工厂为例,探讨其有线监测方案的局限性,并介绍无线化方案如何解决这些问题,提升生产效率。

前言

在传统工业生产中,生产数据监测主要依赖有线化方案,通过光纤、网线等物理介质将数据传输至控制端。这种方案在初期投入时能够提供稳定的连接,但随着生产周期延长,其弊端逐渐显现:线路损耗大、维护成本高、布线复杂且难以扩展。

无线化的优势

为解决这些问题,无线化传输方案应运而生。无线化方案具有以下优势:

成本节约与维护便利:避免了长距离布线,减少了线路损耗和维护成本,故障排查更快速。

灵活性与可扩展性:设备部署灵活,便于后期扩展和调整,适应生产规模变化。

环境适应性:无线设备经过特殊设计,能够适应复杂工业环境,如高温、高湿度等。

冶炼工厂无线化方案

以冶炼工厂为例,由于冶炼工厂环境复杂,设备分布广泛,生产过程中产生的高温、频繁的机械振动等,都对有线线路的稳定性构成威胁。长距离布线不仅增加了成本,还使得线路维护变得极为困难。一旦线路出现故障,排查和修复需要耗费大量时间和人力,严重影响生产效率。此外,随着生产规模的扩大和设备的升级,有线化方案的扩展性不足也逐渐暴露出来,难以满足工厂的动态需求。

为解决这些困境,无线化方案成为冶炼工厂的理想选择。以下是冶炼工厂无线化方案的具体架构:

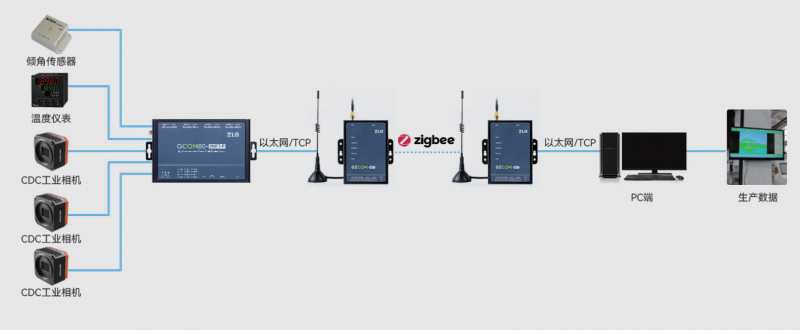

图1 通讯结构示意图

生产端数据通过RS485通道传输至GCOM80-2NET-P数据采集终端,再利用LoRa或ZigBee等非蜂窝通信技术传输至用户远端PC。具体选择哪种通信方式,需根据终端部署现场的距离和数据量来决定。

在此方案中,各RS485通道连接一路监测设备,GCOM80-2NET-P与GZCOM-NET无线网关连接时,一侧作为TCP客户端,另一侧作为服务端。GZCOM-NET与PC连接时,同样采用TCP客户端和服务端模式,实现Modbus RTU与TCP协议的转换,确保数据能够稳定传输至中央控制端。

方案优势:

高效数据传输:GZCOM-NET每秒的数据吞吐量能够及时将采集数据传输至PC端。

稳定通信:即使在钢厂复杂环境中,GZCOM-NET的组网及点对点传输方式也能正常工作。

成本与维护:无线化方案避免了长距离布线,降低了维护成本,提高了生产效率。

高隔离等级:GCOM80-2NET-P每路RS485独立隔离,可有效避免工作现场带来的通信干扰问题。

总结

无线化传输方案在冶炼工厂的应用,不仅解决了传统有线化方案的诸多弊端,还具备高效、灵活、稳定的优势。随着无线通信技术的不断发展,无线化方案将在更多工业领域得到广泛应用,推动工业生产的智能化和高效化。