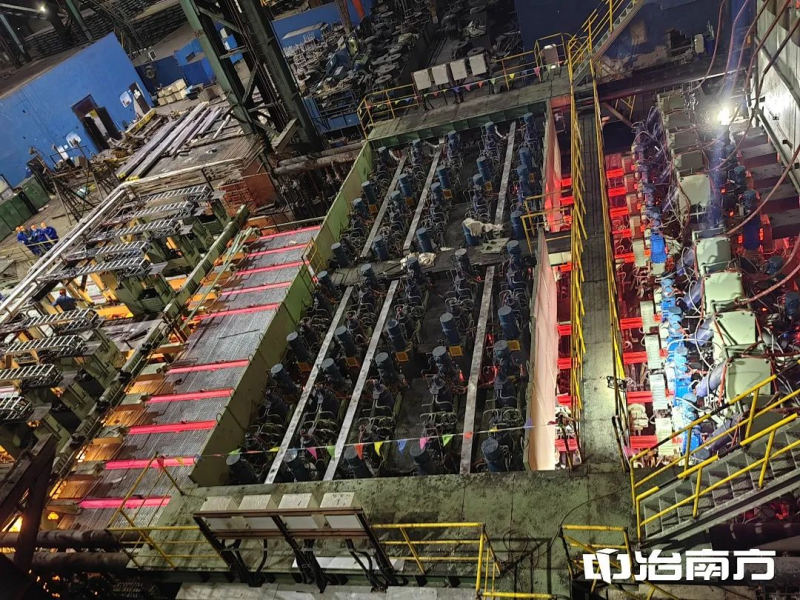

近日,中冶南方连铸自主开发的高品质优特钢小方坯高效连铸关键技术再获新进展,依托中天钢铁十流方坯连铸生产线,实现国际上首次高品质优特钢160X160mm方坯突破3.5m/min拉速,并荣获2024年冶金科学技术二等奖。

该技术破解了优特钢高拉速下,铸坯的表面和内部质量较差的行业共性难题,在中天钢铁实现推广应用,取得了显著的经济和社会效益:

1、配合大流量氧枪高效转炉,生产周期从35min降低至22min,高品质优特钢连铸拉速提高至3.5m/min,单浇次产量提高30%左右,实现稳产高产。

2、伴随拉速提升,全流程能耗降低1.2万tce/年,碳排放降低3.2万t/年。

自2015提出全钢种高效方坯理念和机型以来,中冶南方连铸潜心钻研,将这一理念逐步落地,取得一系列突破性的技术创新成果,实现了铸机整体技术配置的全面提升与生产高效化:

01、针对高拉速下高碳钢易脱方、鼓肚的行业难题,创新性设计变锥度、高均匀、强冷却的结晶器铜管,实现了高碳钢拉速突破3.5m/min,单流通钢量达到0.66t/min左右。

02、开发基于机器学习的保护渣性能预报模型,创新设计高碳钢高拉速连铸专用保护渣,解决了高碳钢高拉速下铸坯表面振痕深且紊乱、角部裂纹严重的行业难题,实现了拉速 3.5m/min 条件下,高质量小方坯的无缺陷连铸生产。硬线、帘线钢角部裂纹发生率在 1.25%以下,中、高碳钢振痕深度在0.2mm以下。

03、开发动态三维二次冷却模型附加二冷夹持段的工艺,解决了高拉速下优特钢表面裂纹、鼓肚等易发缺陷。

04、开发在连铸凝固前沿低冷却速率的工艺来均匀化组织,同时在液芯流动消失临界点前后各进行足量单辊重压下的连铸重压下工艺,保证高拉速下,高碳钢中心碳偏析指数平均值控制在1.08以下,铸坯中间裂纹评级在0.5级以下。

未来,在钢铁行业高端化、智能化、绿色化发展的新周期、新赛道上,中冶南方连铸继续坚定不移自主创新道路,以新工艺、新技术、新装备的开发应用,持续引领高品质优特钢高效连铸技术发展,积极投身于钢铁行业发展新质生产力的伟大实践。