通过人机协作的智能化单元生产线(CLCS)的导入,有效减少人员投入,人机结合有利于柔性化生产及产品的切换。对于管理层而言,效率、品质、排产、追溯的多维度提升,带来了管理成本的巨幅降低,整线自动化、信息化、智能化程度的提升,降低经营成本的同时安全达标,稳定生产,构筑未来革命性的智能产线。

课题

■生产效率

效率不足、浪费、节拍不稳定等损耗多发(主要表现:工序间平衡、停线、标准作业执行、动作损耗)。

■生产品质

缺乏有效的过程控制手段(主要表现:通过产品后道检测、人员经验判定)。

■现场管理

4M变更&QCD管理无标准,改善手段匮乏,问题意识不强(主要表现:标准工时暧昧、产线内无可视化及管理流程、无持续改善机制)。

实时搬运/回收作业的自动化

以自主移动机器人替代人工,激活智能工厂新功能

课题

安装线的人工批量搬运

■产品多样化需要采用变种变量生产,以小批量进行搬运(向安装线搬运收集架的次数为1天300次)

■以小批次为单位的工序间搬运依赖于人工

■人工搬运失误和碰撞事故会引发不良

精益生产在制氧机生产线上的应用

最大限度发挥人的潜力,实现高生产性·柔性和高品质

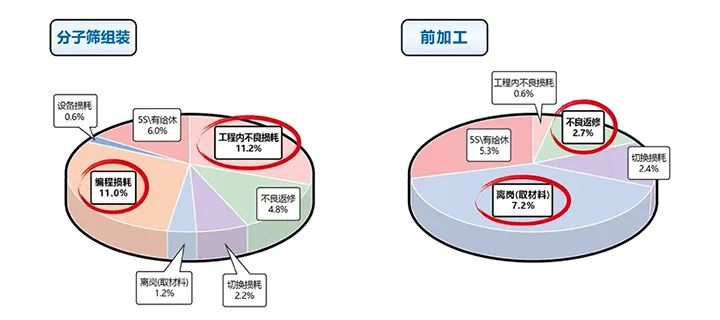

下图所展示的,就是整个制氧机的生产过程以及各工段的生产稼动情况,根据目前的产线配置,并无法完成预期的产量,所以需要对现有产线进行优化。

■管理损耗

因晨会、停电或者公司活动等,计划内的生产停止损耗。

■稼动损耗

材料欠品,设备故障等异常造成的,非计划内的停止损耗。

■效率损耗

人员技能不足,产线平衡不佳,设备老化等造成的损耗。

前后工序同等产量出勤时间差异,负荷(效率)损耗发生。

■不良损耗

不良品损耗,反复返工/修理造成的浪费工时损耗。

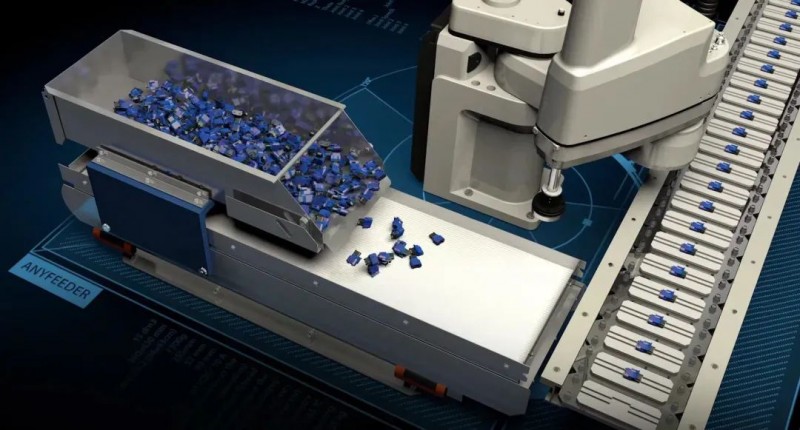

漏油监测模块全自动供料组装

灵活应对多种零件混合供料,减少设备投入,提高柔性生产性能

课题

因薄膜、滤网混合供料,需要频繁的切换产线,再加之多数为人工操作,不仅生产节拍难以提升,最终组装的NG率也较高。如果完全由机器人来操作的话……

■如何将混合的物料分开

■如何将分开后的物料准备送达