近日,惠州石化有限公司(以下简称:惠州石化)催化重整装置(II)智能优化项目正式通过专家组评审验收,被一致认定为各考核指标超出预期。

惠州石化催化重整装置(II)智能优化项目验收会

在该项目中,中控技术项目团队将惠州石化装置生产运行、“5G+工业互联网”创新应用中积累的专家经验,与中控技术在机理建模、5T+AI技术应用方面的技术积累充分融合,打造惠州石化智能工厂建设的又一创举。

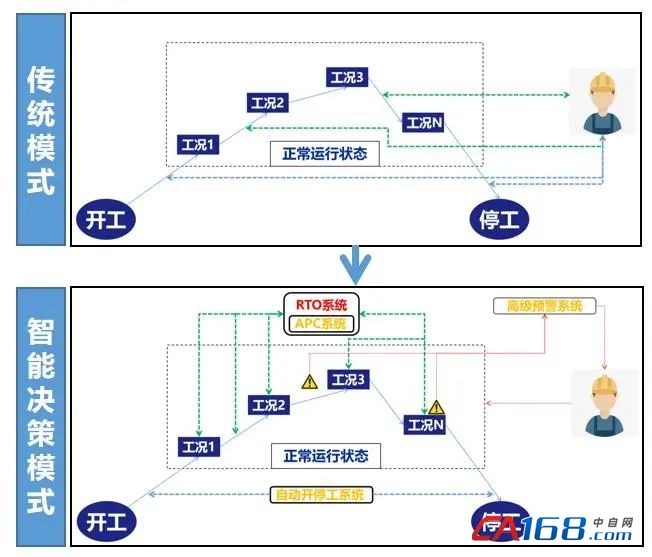

以5T技术为支撑,中控技术针对项目装置存在的控制优化问题、异常识别问题、劳动强度问题、经验依赖性问题等,通过先进过程控制(APC)、实时优化(RTO)、再生自动开停工、高级预警等4个子系统的建设,实现了装置控制更平稳、运行更优化、开停工过程更轻松、异常识别更及时的实施效果,全面提升装置智能决策水平。

重整装置智能决策系统

多系统融合,建设智慧重整

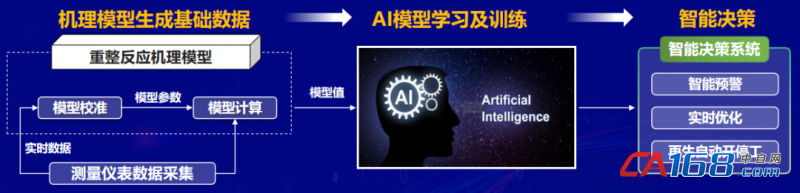

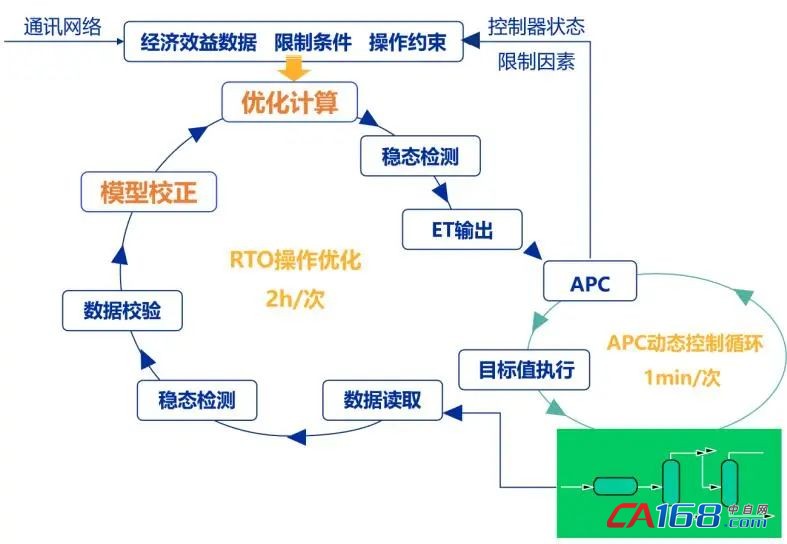

RTO采用基于联立方程技术(EO)的流程模拟、在线校准、多变量优化等技术, 以及58个集总组分、301个反应动力学方程构成的复杂重整反应网络模型,精确描述催化重整反应过程,并基于此建立严格的重整装置全流程稳态机理模型;构建包含反应动力学、换热器系数、塔板效率等参数的在线校准模型,实现模型的在线修正,保证模型精确度;建立包含原料、产品、公用工程价格体系的经济效益最大化优化模型,实现重整装置反应温度等操作条件的在线闭环实时优化。

实时优化运行流程

高级预警系统旨在解决DCS监盘劳动强度大、异常现象初期难以识别等问题,以AI技术为底座,以历史数据为基础,以专家经验进行特征识别,融合机理模型,对装置仪表、控制器、静设备、动设备、工艺等5个场景进行全方位、多维度的监测预警。系统核心模型具备自学能力,可智能更新模型参数、调整预警上下限。高级预警系统可在异常现象的萌芽阶段进行识别、预警,做到早发现、早处理,杜绝安全隐患。

再生自动开停工系统以催化剂烧焦机理模型为基础,结合对装置催化剂再生单元工艺及操作流程的深度理解、专家经验以及历史开停工过程数据的深度挖掘、分析、刻画、还原,实现再生单元开停工过程的自动化。系统包含再生单元自动开工、自动停工、黑烧切白烧、白烧切黑烧等6个子系统,大幅降低操作人员劳动强度,提高开停工过程的规范性、平稳性。同时,系统设有应急退守程序,确保异常时能够安全退出,保证安全性。

精准感知,智能决策

RTO、APC投用后,装置关键控制变量波动性下降40%,芳烃收率提升0.878%,单位芳烃能耗降低2.033kgEO/t,年化经济效益提升2205万元,高级预警系统预警准确率高达90%,显著降低了操作人员的DCS监盘强度;再生自动开停工中的黑烧切白烧系统全程无需人为干预,系统自动完成切换工作,切换过程迅速、平稳,每分钟温度波动范围低于工艺要求的50%。

系统运行效果

提“智”增效,助力产业高质量发展

高级预警系统采用的算法通用性强、适用场景广泛;再生自动开停工系统核心机理和算法经改造后可适用于其它重整再生工艺。两者均属行业内首次成功开发应用,可复制性强,具有显著创新性和推广应用价值。

惠州石化催化重整装置(II)智能优化项目完成了“机理+AI”的成功探索,开创了一个“非正常工况自动处理”“正常工况自动控制优化”“异常现象提前识别”的提升装置智能决策水平的途径,将操作员从执行者变成监控者,实现了装置安全水平、自动化水平、经济效益水平的全面提升,对于同类型装置的智能化提升具有引领示范作用。

传统模式 VS 智能决策模式

未来,中控技术将持续深入探索,通过多技术融合与工业生产结合应用,实现生产方式的更新迭代,全面助力客户成功。