约5.4亿年前,生物进化出了眼睛,超过80%的客观世界信息通过眼睛感知;而在工业自动化的进程中,机器视觉成为人工智能领域一个正在快速发展的分支;我们常用机器代替人眼来做测量和判断,通过光学的装置和非接触的传感器,自动接收和处理真实物体的图像,以获得所需信息或用于控制机器人运动的装置。

工业机器视觉的核心是通过“机器眼”代替人眼,对物体进行识别、测量并做出判断,而如今它们正以超过人眼的精度向上生长,大大超越了人类眼睛本身的局限或者受到物理环境的限制,可以精确细微的将微米级的特征成像体现出来,比如:

“看见”光斑的尺寸

项目背景

在生产激光类产品的时候,要保持产品较高的一致性,需要对激光光斑的尺寸进行高精度测量;在生产的时候需要精密地非接触式测量在不同距离上的光斑的中心偏移,光斑的发散尺寸,中心角度等参数

项目难点

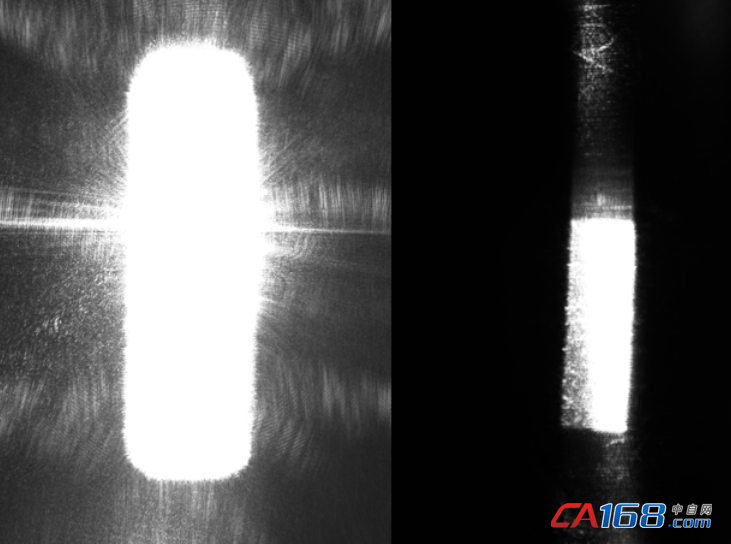

1、激光光束无法直接成像,需要加装滤光片(滤光片种类多,不易选择),光束本身亮度不均,光斑成像不均匀

2、传感器固定在导轨上移动,需要在不同距离多次测量,成像视野不易控制

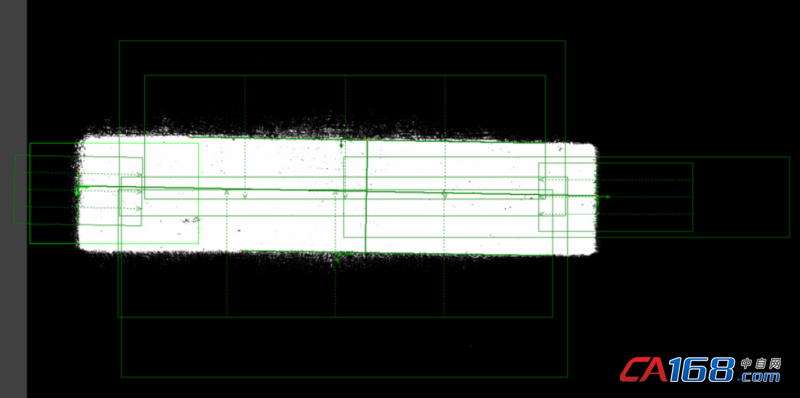

3、传感器发射端固定在可以往复运动的直线导轨上,相机镜头固定。需要测量传感器在距离相机镜头不同的位置上成像光斑的尺寸,并将所得尺寸数据进行比对,需至少测量三个位置上的成像光斑。测量误差控制在0.01mm以内

解决方案

1、相机镜头与滤光片位置保持相对固定,传感器单独移动,控制单一变量,减小测量误差

2、选用特殊滤光片,减少光束导致光斑亮度不均的问题,同时使成像光斑边缘锐利清晰,便于测量尺寸

3、采用混合定位,突出前景,易于边缘检测

4、尺寸测量精度<0.02mm,角度测量精度<0.05°

原始图片成像效果

处理后光斑成像效果