小到各式各样的汽水瓶、塑料袋、食品包装,大到汽车轮胎、工业制造零部件,种类繁多的聚合物产品,丰富着人类赖以生存的物质世界。毋庸置疑,社会经济的高速发展,也为以聚乙烯、聚丙烯为代表的聚合物生产工业,翻开了“黄金时代”的发展序章。

然而,作为典型的流程行业,聚合反应过程与工序十分复杂,在业务需求日新月异、原材料成本上涨以及国内外竞争愈演愈烈的挑战下,许多企业基于现有的过程控制系统,已经无法满足新时代对聚合物安全、稳定、高效生产的需求。

先进工厂也有生产隐疾

最新聚合物生产工艺包对技术操作要求槛高

装置需要频繁调整,年轻操作员操作经验匮乏,导致产品质量产生波动性

传统牌号切换对人工依赖大,会有生产波动等潜在不确定性因素

某国内聚合物领域的领先企业,坐拥行业一流的大型生产基地,业务覆盖聚乙烯、聚丙烯、苯乙烯、丁二烯等主流聚合物产品,致力于成为绿色化工和可持续发展的本土典范。作为一家技术主导型化工企业,该企业的聚合物生产装置,全部采用了全球最新的工艺包技术(Hostalen ACP 聚乙烯和 Spherizone 聚丙烯工艺),操作和技术门槛都很高。

在实际生产过程中,由于装置需要频繁调整,年轻操作员操作经验的匮乏,常导致产品质量产生一定波动性。为提升企业核心竞争力,客户对于提升工艺参数稳定性、降低参数波动等,都提出了更高的要求。

此外,对于一座产品种类繁多的大型化工生产基地而言,想要提高产品质量、产量以及装置长期操作的稳定性,提升牌号的切换效率是关键所在。传统的牌号切换会涉及复杂的人员统筹协调,不仅高度依赖牌号参数的手动更改、整定,还会面临生产波动、设备适应、产品形态变化等潜在的不确定性因素,这也给该企业实现降本增效设下了重重阻碍。

Pavilion8 助力运营效率飞跃

全套先进控制产品套件 Pavilion8 Suite

近年来,随着现代控制理论的不断演进和发展,各种先进控制策略、方法和技术已经在流程工业中得到广泛应用。相较于经典的 PID 控制,先进过程控制 APC 系统以多变量预估为核心, 有着不可比拟的优势,包括更强大的适应能力、鲁棒性和预测功能,是化工企业挖潜增效、稳定生产装置、优化产品质量和实现卓越运营的有效利器。

该企业的技术前瞻性与行业地位,让其在选择技术合作伙伴时极为严谨。经过一系列的深入调研,客户最终采用了罗克韦尔自动化的全套先进控制产品套件 Pavilion8 Suite,以及独创的基于机理模型和统计模型相结合的工艺计算和非线性、多变量先进控制技术来解决难题。

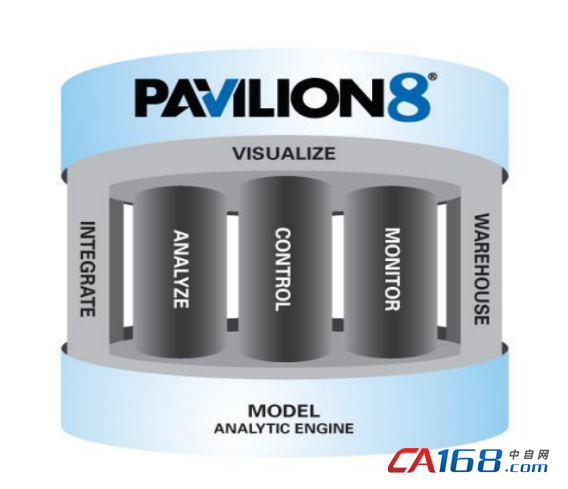

在基础功能实现层面,Pavilion8 以面向服务架构 SOA 为基础,能轻松与客户现有业务和工厂基础设施进行集成,不仅能对聚合物装置中大量的 PID 回路进行分析、评价和整定,所内嵌的控制器性能指标计算,更能便于客户对先控系统的投运效果进行动态评估和长期监控,为反应器提供更稳定运行保障。

Pavilion8 强大的建模引擎包含数据通讯/采集/分析/存储、离线建模、模型分析、仿真调试、在线控制和优化、牌号切换和配方管理、在线监测和 KPI 性能分析等模块

通过内置数据库,Pavilion8 可以重现控制器的历史动作以及控制曲线,方便客户快速进行故障分析预处理。基于独特的混合非线性模型,系统能实现聚合物全过程的控制以及全装置的卡边控制,有力保证预测精度和产品质量稳定。凭借独有的神经元网络外推增益约束专利技术(EGCNN),系统还能保障模型在超出正常生产操作工况时,仍具有良好的精度,为运营效率飞跃保驾护航。

针对该客户过去员工操作经验不足的问题,Pavilion8 基于 Web 图形化界面的实时趋势显示,亦能加深人员对整套先控系统的理解。得益于 Pavilion8 模型的在线编程和修改功能,客户还可以自定义优化目标函数,这对于流程复杂、过程耦合严重的石化生产尤为重要,能更大程度降低辅助物料消耗与能耗,并实现产量更大化。这些都是 Pavilion8 Suite 不同于其他 APC 解决方案的差异化价值所在。

打造聚合物精益生产的典范

基于 Web 图形化界面的实时趋势显示,加深人员对先控系统的理解

减少装置和产品质量波动,提升产量和设备投用率

实现自动牌号切换功能,保障牌号切换一致性,缩短切换时间、降低员工劳动强度

Pavilion8 的在线编程和修改功能,让客户可以自定义优化目标函数,更大程度降低辅助物料消耗与能耗,实现产量最大化

现如今,该客户已经成功在两套聚合物装置上进行了 APC 改造。待项目正式投运后,借助 Pavilion8 非线性控制器与自动牌号切换软件,操作员只需在菜单中点击按钮,控制器就能按设定自动开启、结束牌号切换,并能自动恢复所有牌号参数和控制参数(如 MI、密度、温度、乙烯分压等),无需手动更改和整定。不仅保障了牌号切换一致性、缩短切换时间,更能大大降低员工劳动强度,解决人工调节不及时、不稳定的棘手问题。

不仅如此,在该项目合作过程中,罗克韦尔自动化强大的项目执行能力、软件产品与解决方案、专业 Know-How 和商务沟通等,均得到了客户的高度认可。其全面的培训、调试和交付服务,也为该客户打消了后顾之忧,该客户计划后期在其他聚合物和化工装置上进行方案移植。

当然,该项目能得以获得客户如此高的评价,还归功于罗克韦尔自动化在聚合物领域的丰富项目经验积累。早在1995年,罗克韦尔自动化就成功实施了第一套聚合物装置 APC 项目,至今累计完成160多套、共计200余个聚合反应器的先进控制升级,几乎涵盖了已知的各种聚合工艺和催化剂类型。罗克韦尔自动化提供的领先聚合物 APC 解决方案,也在国内外众多头部聚合物企业的生产基地中发挥着重要的“压舱石”作用。

罗克韦尔自动化聚合物 APC 解决方案

这套 APC 解决方案不仅能利用非线性模型,控制不同产品牌号的聚合反应釜,还能对挤压造粒机和聚合物料仓实施先进控制,为产品质量、产量和转化率提供多重保障。据统计,类似项目执行后可获得这些价值点提升:

减少装置波动30-50%

产品质量波动减少30-70%

产量提高2-8%

牌号切换时间平均减少20-50%

减少等外品2-5%

投用率大于95%