在批次生产中,企业需将原材料加入单元设备罐、混合器和反应器中加工成新的产品或状态,然后将它们排放到另一个单元作进一步的处理,或放置另一个储罐储存。在每个批次运行中,企业的目标都是获得理想的产品

然而,诸多环境变量会导致不同批次的产品质量出现差异,例如界区温度、助剂牌号、某种成分的含水量,或其它任何可能影响输出产品的可测量变量。同时,随着时间的推移,诸多变量的值也会发生改变从而影响产品质量,例如,在反应釜中,随着材料的老化,整个反应阶段的保温效果开始退化。

为了保证批次生产中产品质量的一致性,生产商们提出 “黄金批次”的概念,旨在让系统能够一致性生产高质量的批次,识别并避免环境变量对批次质量的影响。为了实现这一点,我们需要记录过程数据并分析结果以确定关键的变量,分析结果所产生的基于配方的配置文件被称为“黄金批次”。

在“黄金批次”中,每批次运行时,系统会将关键变量与“黄金批次”配置文件进行比较,自动调整以匹配反应曲线,确保生产产品的质量一致性。运用 “黄金批次”的生产管理模式是食品、饮料、生命科学、快消品和化工行业的共同发展方向。

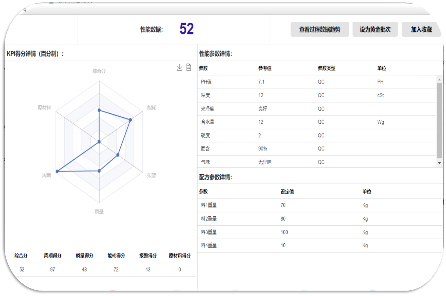

针对批次生产企业的痛点难点,罗克韦尔自动化推出批次绩效优化及管理(Batch Performance Manager)应用。该应用是由基于 FTIS 创新平台软件 ThingWorx 开发的现代化数字解决方案,具备批次生产中的批次绩效评估、黄金批次管理、批次差异分析等功能,能够为一致性生产提供强大的支撑,为持续改进产品质量提供数据支持。

批次绩效优化及管理应用打通了批次生产企业不同系统中的数据壁垒,解决了传统 DCS 解决方案中碎片化的数据管理问题,帮助用户更全面地掌控批次生产过程,综合评估批次绩效,并及时就批次绩效进行反馈、研发。

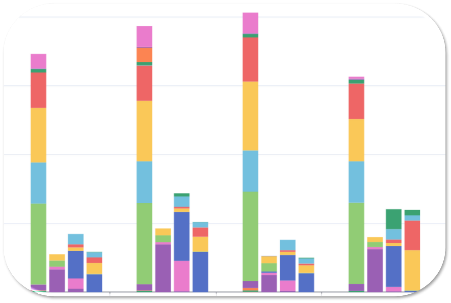

此外,该应用提供了批次寻优功能,可以依据统一的质量评估体系对数据库中的所有批次进行评估。同时,它还会查询所选批次的相关原始数据以及批次详细配置数据,通过预先设定的标准从质量、能耗、批次周期时间、原材料消耗、报警数量等多个维度对批次进行评估,从而更全面地计算出该批次的绩效分数,帮助客户寻找最佳实践。

在数据可视化方面,该应用提供维度更丰富的批次报表功能,内容包括批次历史数据趋势、批次周期时间、批次绩效等信息。通过全方位精细的比较功能,寻找出不同批次、多个批次和黄金批次之间的差别,为批次优化提供直接、有效的数据支撑。

在与客户的沟通中,罗克韦尔自动化了解到批次生产企业有诸多相似的需求。针对客户的共性需求,批次绩效优化及管理应用可提供以下有效解决方案:

虽然企业拥有完善的批次控制系统软件,但是各个软件独立运行、数据缺少打通和共享。本应用可打通其生产实时数据、历史数据和质量数据的壁垒,为生产提供全面的数据支持。

虽然企业现场工程师经验丰富,但人工分析数据耗费大量的时间、精力,缺乏数据可视化的工具协助数据分析。本应用提供丰富的分析,为工程师提供有力的帮助。

在识别和定义“黄金批次”后,企业希望能利用“黄金批次”校正批次生产研发端中的配方参数。针对该需求,本应用中的历史数据对比功能为研发端提供详尽的多维度比较。

在识别和定义“黄金批次”后,企业希望能运用“黄金批次”指导现有的批次生产工艺和设备操作。针对该需求,本应用中的实时数据比较功能为生产端提供可视化的直观反馈。

罗克韦尔自动化在用户现场对批次绩效优化及管理应用进行了全面的部署和运行操作。得益于友好的操作界面和符合业务逻辑的功能定义,现场工程师能够快速熟练使用该应用,并取得显著的效果,赢得客户的一致好评。

小罗有话说

罗克韦尔自动化依靠批次绩效优化及管理应用可以帮助企业生产打破生产数据壁垒,实现数据可视化的生产需求,并根据多维度的数据分析快速实现生产优化,促进企业无缝协作和集成,从而提高企业市场核心竞争力。