12月10日,王波带领着十多位记者到这座样板工厂进行参观。不久前,他刚完成工厂内ABS电控单元生产线的第一轮工业4.0改造。王波现在是汽车电子事业部生产体系规划及工业4.0的部门经理,那是苏州工厂今年2月刚设立的机构。

尽管这座博世于2004年投用的工厂自动化程度相当高,但仍有相当部分的工序需要人工参与。在ABS电控单元的生产线上,贴片机是颇为关键的一项设备。它负责在空白的集成电路板上装配电容、电感等元器件,以实现ABS控制器的各项功能。贴片机可以全自动地完成元器件的装配,但仍然需要人工向这些机器不间断地补充电容、电感等物料,保证机器正常工作。

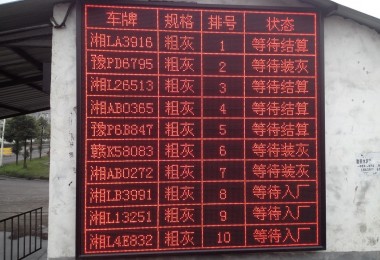

在一条ABS控制器生产线上,通常有四到五台贴片机,每班配备有两名操作工。他们负责设备巡检,观察这些机器所装配的电容、电感等物料什么时候会消耗完,并提前向仓库提出取货要求。而仓库的货物配送到位后,操作工们还需要手动为贴片机补充成卷的电子元器件物料。这两项工作分别占到操作工每天总工作量的30%和70%。

王波曾是负责这道工序的部门经理,他一直在考虑如何提高操作工们的工作效率。由于补料的操作手法需要相当技巧,暂时无法用工业机器人替代实现自动化。但巡检贴片机这项工作,则可以通过工业4.0的方式进行改造。

其方法是:把生产线和物料仓库这两套以往独立的系统连接起来,它们之间的信息沟通此前均由人工完成,比如贴片机的原料即将耗尽时,依靠操作工向仓库管理系统反馈这一信息。而王波的设想,是在两套系统间架起一座桥梁,将机器间的信息直接联通。这也颇为符合工业4.0的理念,相比于工业3.0强调的自动化,工业4.0的重点在于实现机器间的信息互联。

2014年初,苏州工厂开始研发一套用于收集贴片机运行数据、并在需要补料时自动向仓库发出指令的软件,其被命名为自动叫料系统。去年6月,这套系统在工厂的一条ABS电控单元生产线上开始进行试验。在系统运转时,一旦贴片机的物料即将告罄,位于车间二楼的仓库会自动得到指令,将物料通过电梯发往一楼,并由无人小车送往指定的生产线,操作工取货后完成补料工序。

操作工也因此不再需要在生产线上例行巡检。王波告诉界面新闻记者,在利用工业4.0改造后实施自主叫料系统后,24小时运转的一条ABS电控单元表面贴装生产线能节省20%的人力投入。同时,由于贴片机在何时需要多少物料有了更精确的预估数据,用于此的物料库存也得以降低50%。今年年初,博世苏州工厂的所有ABS电控单元生产线都开始采用自动叫料系统,并逐步向博世旗下的其他汽车电子生产线推广。

在被任命为生产体系规划及工业4.0部门经理后,王波也开始尝试用更多工业4.0的理念改造工厂,比如在生产线的设备上加载传感器,实时收集各类数据。根据这些传感器所收集的机器运转参数以及数据分析,判断工厂内数量庞大的机器中,哪些会出现异常情况,从而针对性地预测性维修,以减少设备停工。而以往的方式,是目的性不强的定期巡检或者等到机器故障后再进行维修。

尽管已经成为博世在中国的工业4.0样板工厂,不过王波表示,就目前而言,工厂尚处于工业4.0的改造过程中。

在旗下工厂试点工业4.0,只是博世所计划的第一步,成为服务供应商,向中国制造业企业批量输出工业4.0,是它更为长远的目标。当工业4.0这项理念越来越多地被中国业界所知晓和提及时,博世自然不希望错过这片广阔的潜在市场。正在苏州工厂试点安装的传感器设备,预计明年就将面向对工业4.0有需求的制造业客户销售,其均由博世自行研发生产。

而与博世一样,诸多来自德国的制造业巨头们,正在持续地向中国输出工业4.0——这项2013年由德国提出的概念。2015年10月,德国SAP与徐工集团签约,共同开展工业4.0整体提升项目,该合作涉及的金额为5000万元;西门子也在今年与辽宁省沈阳市及广东省江门市签约,就工业4.0展开合作。

关于工业4.0,曾有这样一个说法:尽管100%的人听说过工业4.0,但99%的人不知道它到底是什么。对于博世、西门子这样的德国制造业巨头而言,成为那1%中的佼佼者,毫无疑问是它们的目标所在。不过目前而言,工业4.0还并非完全成熟,它究竟能为工厂带来多大程度的变化,也仍然处于探索阶段。

每天享受最新鲜的资讯 扫一扫我们的微信!