工业机器人的“三大”核心部件,是机器人进步与发展的关键,直接影响机器人的发展水平,是制约机器人发展的重要瓶颈。纵观我国机器人产业,有点类似从前的汽车,强在市场,弱在技术。

此前的文章中,我们讲到了核心零部件中伺服电机的现状问题,《国产伺服电机,弱在哪里?》,我们注意到,机器人的控制系统,受重视程度似乎比其他两方面低了许多,今天我们就机器人控制器的问题专门展开陈述,看机器人控制器如何影响行业发展,我国的控制器市场又该如何破局。

作为工业机器人最为核心的零部件之一,控制器对机器人有着重要影响,但在我国的工业机器人,尤其是高端机器人中,还在大量依靠进口。伺服电机和减速机已有不少企业专门进行研发生产,大家普遍认为控制器是应该最容易取得突破的一环,然而,并无突破。有许多观点一致认为:在工业机器人行业中,国内与国外差距最大的方面应该是控制器。

数据显示,在工业机器人的总成本中,三大关键部件约占机器人总成本的80%左右。其中,减速机约占33%~38%,驱动及伺服电机约20%~25%,控制器约占10%~15%。可以说,控制机器人成本最重要的就是控制核心零部件成本。

控制器,相当于工业机器人的大脑,对机器人的性能起着几乎是决定性的影响,它控制机器人在工作空间中的运动,包括位置、姿态和轨迹,还能操控操作顺序及动作时间。不同类型的机器人,控制器以及控制系统有较大差别。例如直角坐标机器人,运动控制多采用运动控制卡+工控机,比较简单,而复杂的多关节机器人和SCARA机器人,多采用嵌入式控制器,运动控制就复杂得多。

换言之,机器人关节数越多,自由度越高,位移精准度也越出色,而一般情况下,每台多轴机器人由一套控制系统来控制,这也就意味着对控制器性能的要求越高。

我国的控制器和国外有差距,想要尽早消弭这种差距,就要知道到底是哪里有差距。

一方面是不同机器人的控制器差距不同。就起步时间来说,我国的工业机器人时间晚了许多,在整个控制系统上缺乏丰富的经验,短时间内还会存在一定差距。但是,新兴的协作机器人、SCARA机器人尤其是近期“大行其道”的物流机器人市场,国产、自研的控制器正逐步实现换道超车,大量占据国内市场。但是,在多轴机器人,尤其是高速度的工业机器人应用场景中,国产控制器仍处于劣势。

另一方面是软硬件差别不同,其实在工业机器人控制系统上,国内外在硬件部分差别不大,甚至基本无异,差别主要在软件部分,尤其在核心算法上,国外企业凭借时间积累和技术沉淀的优势,在反应速度、兼容性等方面更加优化。

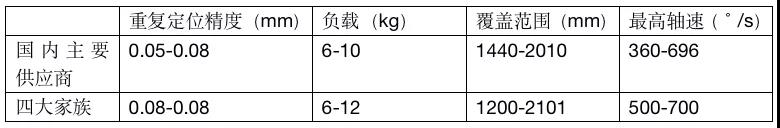

举例来说,国产的小负载焊接机器人,一般重复定位精度可达到0.05mm,但是许多海外品牌达到0.02mm较为普遍,当然0.05足以满足生产需要,但是整个水平对比之下确实稍显不足。在最高轴速上对比,这种差距似乎更明显。以四大家族为代表的机器人在最高轴速上均能达到700°/s,但国内为数不多的龙头机器人公司才能做到。

当然,控制器并不是造成这种差距的唯一,但非常明显的是,我国在控制器的追逐战中,确实不占上风。

市场从来都是“优胜劣汰,适者生存”的,未来能够在机器人行业中站稳站高的,一定不是靠买零件组装的公司,而是拥有成熟的产线,能够配套软硬件,拥有自主可控的能力的公司。

如今的芯片,其实就是个很好的例子。控制器,包括所有零部件在内,一旦与国外拉开太大差距或者依赖进口,哪天环境一变,整个行业就会非常被动。现在国内的芯片行业,鱼龙混杂,真心实意有能力的不够多,捞钱圈地的还不少,谁也不希望未来某天,机器人零部件行业也经历这一遭,被倒逼着自研。

要改变国产控制器的现状,几个方面都要发力。

机器人首先是软件驱动的机电系统,从整个行业看,主流的机器人公司,都拥有自己的控制系统,单一做控制器很难立足,也不利于企业发展,因而机器人本体厂家自身就应该打造控制器的硬实力,未来几年,中国工业机器人市场将进一步扩张,伴随而来的对控制器的需求也必将日渐增长,因此,国内企业大可借鉴四大家的发展之道,实现控制器的自研自造,自产自销,把自己的控制器和机器人本体匹配,做成整体的生意。

其次,硬件决定性能边界,而软件发挥硬件性能并定义机器人的行为。相信每一家真的有情怀打造好机器人的公司,都希望能够将自己的机器人定义为独一无二,尤其是在硬件差别不大的情况下,软件就成了主导。但是,我国缺乏平台基础,控制系统不够开放,性差、独立性、扩展性都不足以适应智能化和柔性化要求,但好在我国的计算机发展迅猛,进步飞快,得益于行业待遇和大环境,越来越多人选择投身软件,机器人控制软件也会有更多人才涌入。

总之,工业机器人的产业化还有很长的路,我们深知不足,便可去弥补不足,这个行业越来越热闹,热闹背后需要有人苦心孤诣,才能有所突破,国产机器人才可争得一席之地,进而有更广阔天地。