PragmatIC 的首席技术官 Richard Price 与 Nick Flaherty 讨论了一种灵活的晶圆厂方法,该方法可以减少设计和制造芯片所需的时间。

位于英国剑桥的初创公司 PragmatIC 的 Richard Price 说,硅并不是一切,专门从事柔性塑料芯片技术。

该公司最近入围了皇家工程院技术奖的决赛,它开发了一种称为FlexLogIC的芯片制造工艺,它的设计和生产时间显着缩短,尤其是对于采用旧工艺技术的芯片。Price 说,这可以从根本上改变芯片的设计方式,尤其是对于物联网 (IoT) 中的低成本传感器。

“低端复杂性与物联网和 RFID 之间存在交集,旧生产线上的传统半导体生产没有太大价值,”他说。

“我们有0.8um技术和路线图来缩小它,当然可以缩小到 300nm,我们有研发。这是一种 NMOS 技术,这意味着它在可扩展性、噪声容限和功率方面存在一些限制。我们一直在研究CMOS,我们希望在未来几年内将其投入生产,”Price 说。

“我们对数千个门感到非常满意,从概念上讲,我们可以复杂 100 倍。几千个门是几平方毫米,我们已经证明了更密集的电路。有很多流程和设计优化可以进一步缩小。”

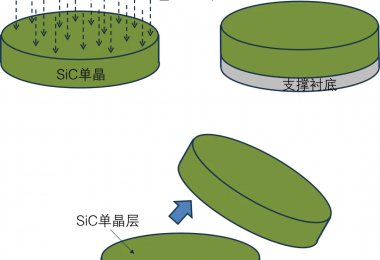

这与制造过程有关,该过程基于柔性基板而不是硅。该工艺技术可以在世界各地快速且相对便宜地建立起来。

“FlexLogic是我们的一体式晶圆厂,并在全球本地部署这些晶圆厂以满足分布式巨型晶圆厂的需求。我们有一个正式发布的测试版 PDK [流程设计工具包],我们正在与一系列行业和学术设计合作伙伴合作。有些人正在研究专有 RFID,但我们正在与 ARM 合作进行设计,”Price 说。

“迷你晶圆厂可以在12个月的过程中建成,但我们知道我们可以在6个月内完成,因为我们开始同时进行,增加额外产能可能需要不到4个月的时间。这是我们的技术与作为设备供应商的全球合作伙伴合作的结合,”他说。“我们正计划在英国进行第二次安装,这将是推出该系统的蓝图,并且在未来两年内,我们将在英国以外的地区增加在线容量。”

每个分布式晶圆厂每年可以生产数十亿个flexIC,每个成本在1美分到10美分之间。

“这是产品设计和推动技术边界的结合,”他说。“借助ARM,我们在Nature Electronic上发表了一篇论文,该论文是对传感器机器学习引擎的硬件优化。这是来自曼彻斯特大学和联合利华的 InnovateUK,他们正在寻找生产低成本传感器的方法,用于检测挥发性有机化合物、气味或食物或其他类型腐烂甚至疾病的特征。在没有 CMOS 的情况下,有些实现是有意义的,”他说。

这也改变了设计过程,因为定制版本的芯片可以在短短几周内完成设计和生产,而不是几个月或几年。

“该技术的一个特点是成本低且设计周期短,我们可以进行多次设计迭代以获得优化的解决方案,因此通用控制器可能没有意义,这就是气味传感器的方法手臂。它可以让你从电路中剔除复杂性,”他说。

“我们讨论的设计周期为一周,制造周期为几天,在许多情况下,应用需要大量 10m或100m的设备,因此您在硅设计中看到的动态对我们来说是不同的,”他说. “低复杂性通用设计有一席之地,但我们看到的很多都是针对特定应用优化的硬件。”

该工艺甚至可以将 PCB 上的无源元件集成到芯片上,这有助于提高回收率并减少电子垃圾。“我们也可以在这个过程中使用电容器和电阻器,”他说。