东方日立制造班组

秉持“让现场说话,让问题无处隐藏”理念,制造班组将“看得见的管理”作为首要任务,通过编制图文并茂的《7S管理细则》和《现场目视化手册》,全面落实网格化责任区,实现“事事有人管、处处有标准”。优化工具形迹定位和单元生产线的“水蜘蛛”供料模式,现场物品取放时间减少约70%。依托MES系统搭建智能电子看板,实现生产数据实时采集、工序动态追踪与异常即时预警,使问题响应速度提升50%,成功推动管理模式从“经验驱动”迈向“数据驱动的透明化管控”。

坚信“改善的智慧在一线”,制造班组以合理化建议与QC小组活动为双轮驱动。全年采纳实施30条改善建议,成功完成“改善单元调试台”等重点QC课题。其中,HI型变频器单元调试从6分钟手动操作革新为1.2分钟一键自动化调试,DI型变频器单元实现主控集中控制与一键调试,整体调试效率平均提升23%,成功实现从“人控”到“智控”的技术跨越。

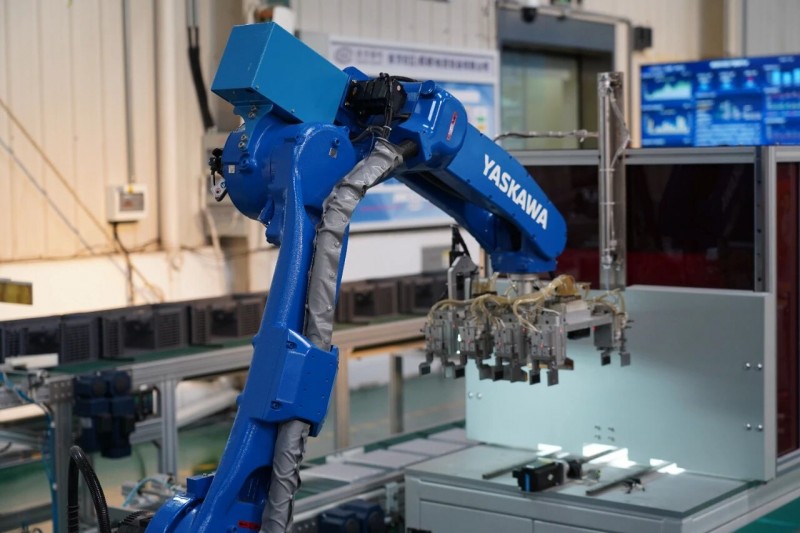

牢记“设备是生产的脊梁,维护靠全员担当”,制造班组系统推进TPM体系落地,将《设备管理规则》转化为《点检可视化标准》等现场可执行文件,成立以部门负责人为首的专项推进小组,通过“理论+实操”培训,落实“全员参与、自主维护、持续改善”的理念深入人心。自主点检从“硬性要求”变为“自觉习惯”,为设备长期稳定运行筑牢坚实保障。

面对多样化生产任务挑战,制造班组以“技能矩阵图”为导航,构建系统化培训与轮岗机制。上半年累计培训270人次,完成特种作业技能认定247人次(一线全员覆盖),岗位认定65人,为应对复杂生产需求储备坚实的人才基础。

通过常态化内部自查与“雷霆行动”专项排查双管齐下、闭环整治,班组坚持“隐患零容忍、责任零缺位”,对生产现场、设备设施、作业流程、人员行为开展全方位、拉网式排查,做到发现一处、整改一处、销号一处,不留死角、不留盲区,全年实现“零安全事故”目标,为稳定生产、高效运行筑牢坚实安全屏障。

以“做减法、强精准”为导向,班组深入推进质量工作变革。新编《端子压接质量评价作业指导书》等4份关键作业指导书,建立车间工艺纪律巡查机制,每月定期召开不良分析会,并建立中日技术专家协同机制,不仅系统性解决了“端子压接不良”等典型问题,更构建起长效质量分析与预防能力,让“零缺陷”质量意识通过持续培训与QC活动深植每一位员工心中。

未来,东方日立将持续深化精益管理、激发团队活力,为公司高质量发展注入更强劲的班组动能,书写更加优异的业绩篇章。