伊泰化工

01

煤化工行业的技术革新

气化炉,作为煤化工行业生产运行的核心设备,肩负着为下游产品供应基础原料的重任,其运作效率及稳定性直接关乎企业的安全生产与经济效益。长期以来,由于原料煤种来源复杂,传统煤质采样不具代表性、缺乏有效的煤质在线分析手段,以及气化炉模型难以有效应用等因素,控制优化等先进技术在煤气化装置上的推广和应用受到了限制。

作为国内首批开展煤制油研究、工业生产的大型煤化工企业之一,伊泰化工积极推进绿色智能化技术的落地应用。在本次气化炉实时优化项目中,伊泰化工携手中控技术,将双方在煤气化装置工艺及生产经验方面的优势与流程模拟、AI技术、自动控制技术的优势相结合,首次构建了具备煤质数据反算的气化炉模型,并开创性地应用于粉煤气化炉和水煤浆气化炉,极大地提高了装置的有效气产率,显著优化了装置的控制平稳性,为煤化工行业带来了一次技术革新。

02

基于“机理+AI”实现气化炉的在线闭环实时优化

中控技术提出了“机理+AI”的气化炉实时优化(RTO)解决方案。该方案基于流程工业过程模拟与设计平台APEX和先进控制软件InPlant APC,并融合AI技术发挥“脑手协同”作用,实现了气化炉的在线闭环实时优化,保障了伊泰化工气化炉的安全、平稳、高效运行。

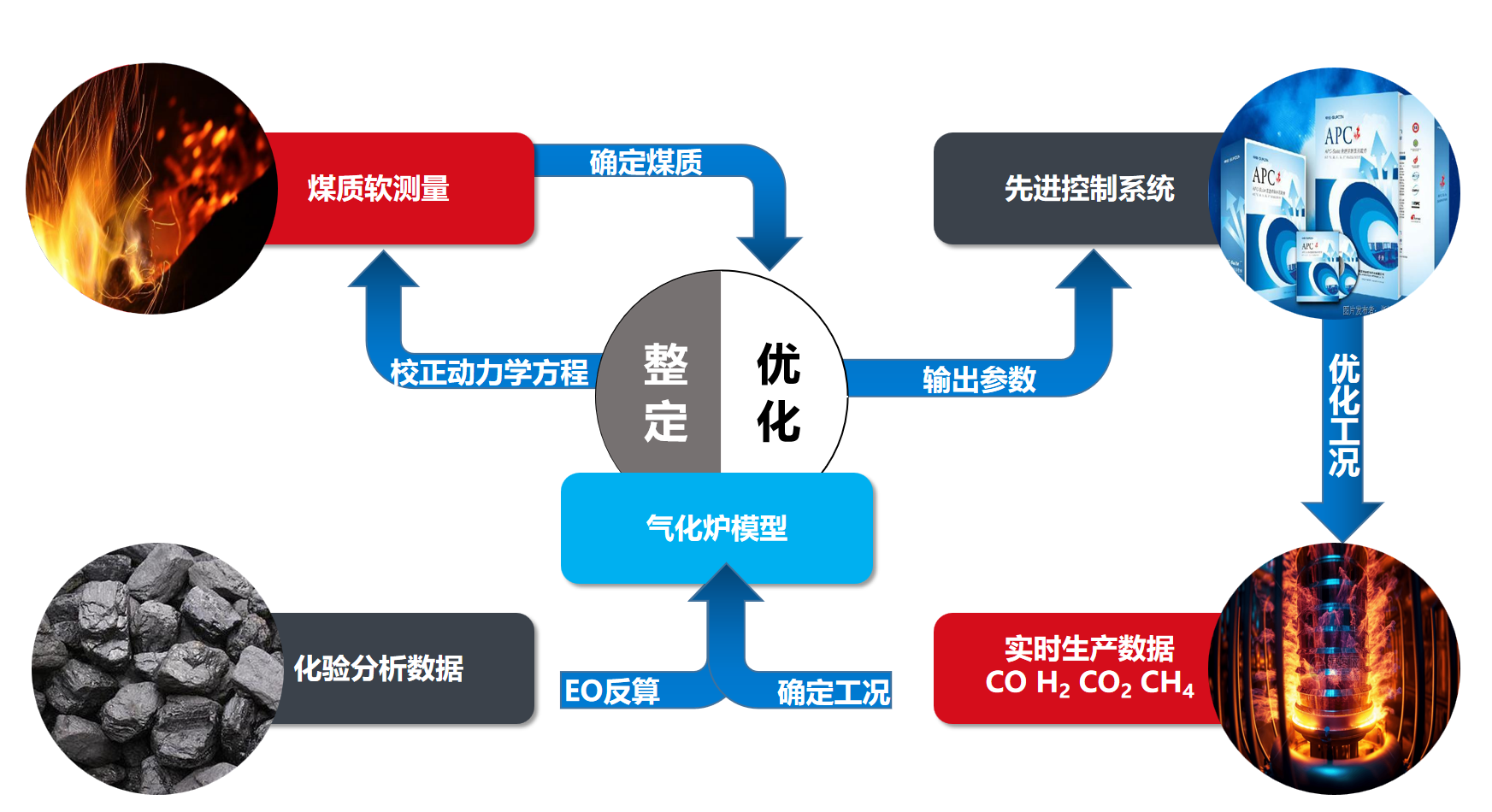

气化炉在线闭环实时优化图示

该项目中,中控技术协同煤化工领域专家,通过对气化反应过程的深入研究,采用APEX平台构建了首个基于联立方程(EO)的粉煤/水煤浆气化炉机理模型,实现了对气化炉反应、激冷、洗涤等多环节关键运行参数的精确模拟;通过运用AI技术,实现了对装置大量煤质分析数据、历史运行数据、合成气在线分析数据的训练和处理。

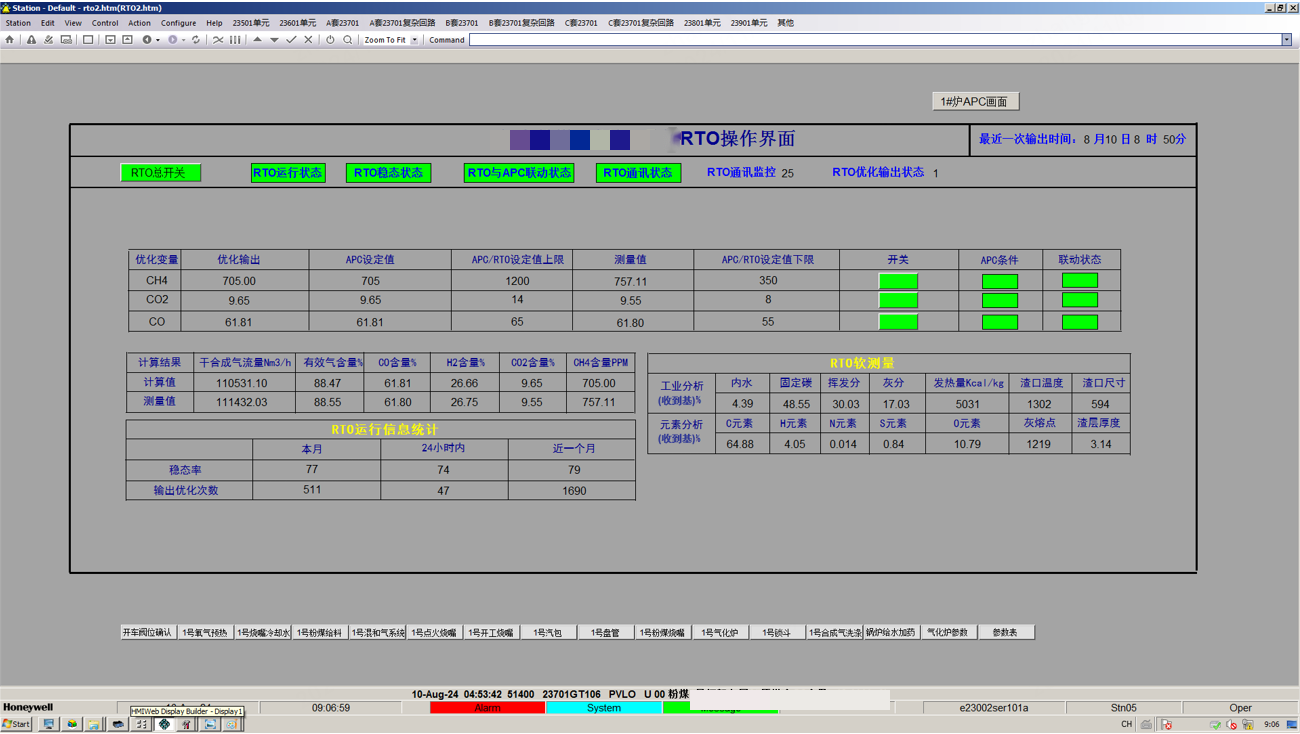

RTO操作页面

同时,通过InPlant APC的多变量模型辨识、预测控制、智能控制,以及机理模型的煤质数据反算技术,成功实现了煤仓、粉煤/煤浆输送、氧量、气化装置及洗涤塔的自动平稳控制,为操作优化奠定了坚实的控制基础。最终,该项目实现了“入炉煤质数据--气化炉模型--煤质数据反算--合成气组成”的气化炉在线闭环实时优化。

03

气化炉在线闭环实时优化助力实现安全、质量、低碳、效益四大目标

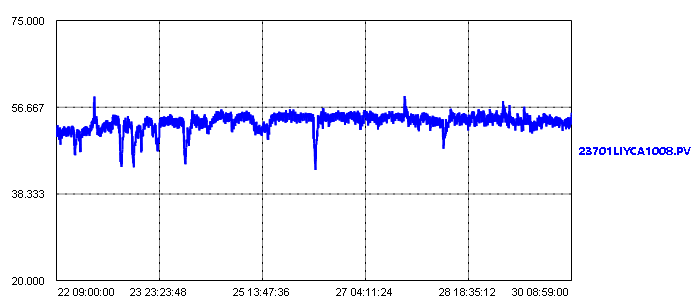

在线闭环实时优化系统投用后,伊泰化工装置控制自动化水平显著提升,PID自控率达99%以上,关键被控变量平稳性提升30%以上,生产运行安全性、平稳性得到大幅提升。

系统投用前后平稳性对比图示

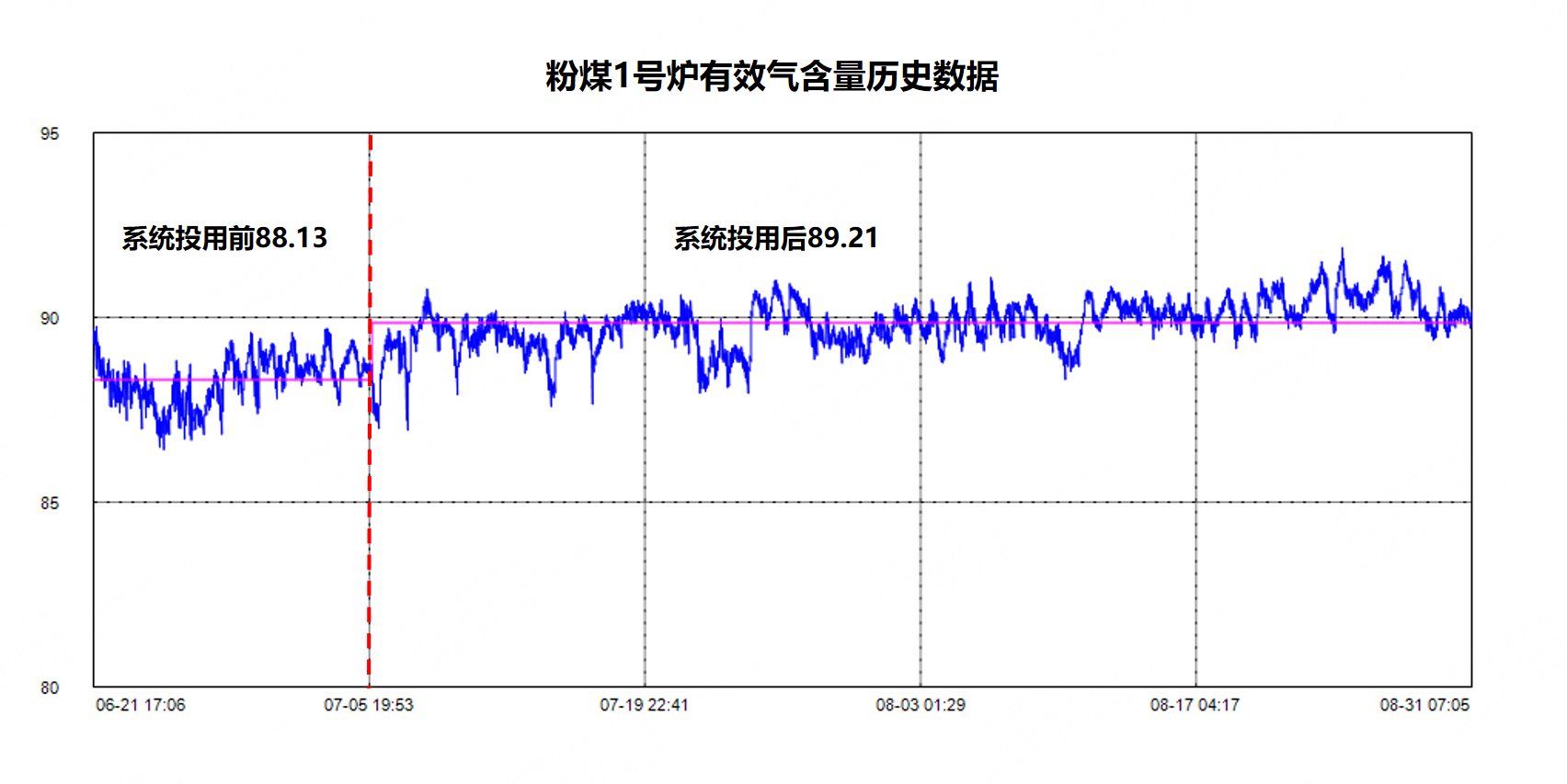

以粉煤气化炉为例,通过对氧煤比等操作参数的实时优化,有效气含量显著提升,不仅提高了气化效率、降低了能耗,更为生产流程的优化和产品质量提升打好重要基础。

6月1日-9月1日系统投用前后效果图示

经标定,系统投用后,水煤浆气化炉有效气含量提升了1.18%,粉煤气化炉有效气含量提升了0.93%;同等负荷下,该项目节省了原煤达11,872吨/年/台,磨煤风机节约了电量11.5万度/年/台,减少了CO2排放3万吨/年,经济效益、环保效益显著。

伊泰化工气化炉实时优化效果图示

面向企业最关注的安全、质量、低碳、效益四大目标,中控技术将不断深化与行业企业及专家的合作,致力于为企业全新竞争力的打造注入“中控价值”。公司将持续优化和升级“机理+AI”气化炉RTO解决方案,为煤化工行业的清洁、低碳、高效发展,以及数字化、智能化转型贡献力量,全面助力国家能源安全和客户成功。