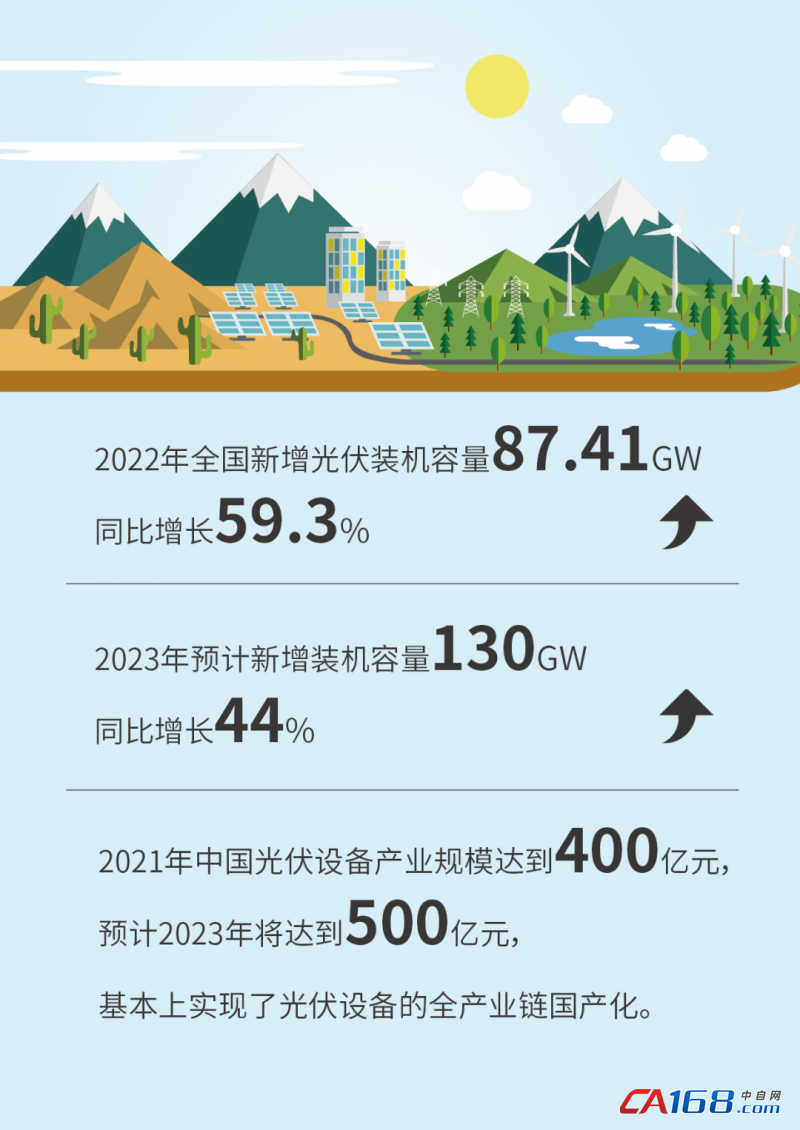

在中国的碳达峰碳中和的绿色可持续战略中,光伏产业无疑是当下极为热门的新能源赛道之一。据国家能源局统计,2022 年全国新增光伏装机容量 87.41 GW,同比增长 59.3%,2023 年预计新增装机容量 130 GW,同比增长 44%。光伏装机量的迅猛攀升,带动了光伏设备产业高速发展 —— 2021年中国光伏设备产业规模达到 400 亿元,预计 2023 年将达到 500 亿元,基本上实现了光伏设备的全产业链国产化。

在光伏设备与制造领域,倍福自动化提供从工业 PC、现场总线组件、驱动技术、自动化软件到无控制柜自动化解决方案和机器视觉解决方案,凭借这些技术的开放性、高自由度和高性能组件,在硅片、电池片和组件制造中已得到广泛应用,常常被视为行业自动化领域的标杆。为此,倍福中国光伏行业经理陈华生先生详细向我们阐述了倍福伴随中国光伏产业的发展历程、倍福在光伏制造领域的主要优势与典型应用场景,并描绘了倍福致力于让光伏“造福”绿色社会的未来愿景。

陈华生

倍福中国光伏行业经理

投身光伏,成长中的挑战

伴随着中国光伏产业的发展,从低谷到快车道再到如今的爆发期,倍福已中国光伏行业潜心耕耘 10 多年,业绩增长了几十倍。“在光伏制造全产业链上基本都有广泛而成熟的应用,行业的大部分头部厂商都在使用倍福的产品和方案”,陈华生不无自豪地表示,“例如在硅片制造环节,占据单晶炉市场 70% 以上份额的浙江某光伏设备技术和规模双领先企业,采用的就是倍福的产品。”

据了解,不仅在硅片制造环节,倍福在光伏电池片制造环节表现尤其优秀,产品应用涵盖了清洗、制绒、扩散、激光掺杂、激光消融、PECVD、丝网印刷等各工艺环节及相关的自动上下料,电池片制造领域的头部设备企业均为倍福重要的合作伙伴。

另外,在组件制造环节,倍福出色的运动控制技术在串焊、叠焊、层压等工序上表现出色。

通过光伏设备的自动化和智能化大大提升光伏制造水平的同时,也面临一些挑战。

“例如电池片和组件的生产虽然目前自动化程度已经较高,但配套的一些辅材、辅料、耗材加工企业生产管理模式仍较为粗犷,效率相对较低,且难以降低成本;光伏制造过程中大数据的应用仍然欠缺, MES 系统未能充分发挥其在生产管理中的作用;由于追求速度和效率,很多设备厂商都忽视了设备软硬件的标准化、模块化设计,技术人员水平和变动对设备质量影响较大……等等",陈华生解释道。

实力为证,应对光伏难题

在陈华生看来,倍福在光伏制造行业的主要优势在于开放性、高自由度和技术先进。

首先,倍福主导的 EtherCAT 总线是光伏行业的总线标准,具有高速、高可靠、实时性、开放性等诸多优点,当前几乎所有的光伏产线设备均采用和支持 EtherCAT 总线,并得到数量庞大的智能仪表和伺服驱动厂商支持。

其次,倍福针对光伏行业的特点,提供了性价比很高的产品,例如 CX80xx,CX90xx 系列的嵌入式控制,大量应用于单晶炉、PECVD、制绒扩散等工艺设备。倍福基于软件的温度控制方案,可以完全替代专业的温控器,并且通道越多越划算。配合种类丰富的各式 I/O 模块,涵盖了串口和常用工业通讯协议的网关接口模块,给客户的设计选型提供了极大的自由和可能。

其三,针对复杂应用,倍福提供高性能的运动控制器,XFC 极速控制模块,使用功能强大的 TwinCAT3 软件融合 PLC 控制、运动控制、人机界面、机器视觉、诊断和分析,C++ 高级应用于一体,大大降低了高精度复杂控制的难度。

以电池片分选机为例,传统的方式是人工把电池片拿到离线的检测设备依次进行检测,然后进行分类,过程复杂效率低,而且搬运过程容易造成二次损坏。为此,某著名的光伏设备制造商和倍福一起合作开发了一款在线式的测试分选机 —— 可以直接对接前道的工艺设备,电池片通过传送带进入分选机上料缓冲单元,然后经过第三方检测系统的表面检测和通电检测,根据检测结果把硅片分为 72 个等级,分别放入不同的储片盒中。

“这套设备的开发有几个棘手的技术难点,一是伺服轴特别多,超过 100 个,二是生产节拍很快,要求每片 0.8 秒,三是第三方检测系统检测结果有延时,容易引起检测结果错误,” 陈华生说道,“倍福 CX2040 高性能运动控制器,配合 TwinCAT 软件的轴管理模板,使得 100 个以上的伺服轴管理不再困难;TwinCAT 软件提供的电子齿轮、凸轮功能方便地实现线性插补、蛙跳避障等复杂控制,有力地保障了 0.8s 的生产节拍。针对检测系统结果延时问题,我们的工程师研究出了硅片实时数据追踪功能,成功地解决了这个难题!”

随着全球对绿色能源的强劲需求,光伏行业迎来了快速的产能扩张和技术迭代的时代,也同样面临着行业过度竞争的压力。作为自动化创新技术的领先厂商,倍福始终注重新技术、新产品的开发和应用,为客户降本和研发新机型提供更优的解决方案,与客户共同成长,让光伏更好地造福绿色社会。