电动剃须刀是我们生活中必不可少的随身物件,使用起来非常便捷,但你知道它的生产组装流程有多繁琐吗?一款市面上普通的电动剃须刀,在加工车间需要上百个工艺步骤才能完成!

在以往,它妥妥地属于经典的劳动密集型产业,一台产品通常由几十个零部件组装而成。但完全依赖人工组装不仅极为耗力费时,精度与合格率也难以保障,市场竞争力不足。因此越来越多的企业选择升级柔性智能化生产车间以应对不断增长的市场需求。

电动剃须刀生产对产品模具、制造工艺精度要求很高,一台产品通常由几十个零部件组装而成。在装配生产线中,一旦出现故障部件,生产就必须中断,由此造成的成本十分高昂。因此,设备上传感器的稳定性也是决定最终产品功能的关键因素之一。

本期小明就来分享一下明治的传感器在剃须刀网组装工序中设备上的应用~

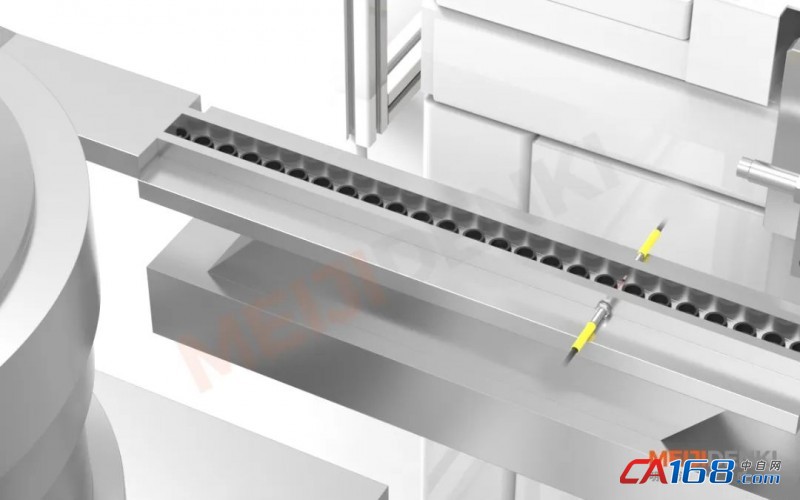

01 刀盖、刀架上料

光纤传感器 放大器PG1-N+元件PT-32-I

应用场景:

此工位用于剃须刀刀盖和刀架的上料,设备通过振动盘将刀盖和刀架按顺序传送上料

检测要求:

1、在振动盘上料口位置,检测刀盖和刀架到位

2、工位空间有限,安装上需要考虑结构限制

3、振动盘过料速度快,需要传感器响应频率高

解决方案:

1、由于该上料口位置较为紧凑,因此选用尺寸小巧的光纤进行检测,对安装空间的适应性强

2、考虑到刀盖和刀架情况,刀盖是黑色,刀架是金属亮色,因此选择对射方式能保证检测的稳定性

3、PG1是明治在市场上热销的放大器产品,具有操简单方便,防干扰功能,高速响应等特点,可以满足微秒级高速响应需求。

02 刀盖和刀架扣合/打压

气缸传感器 MR-C80

应用场景:

进行刀盖和刀架的组装工序

检测要求:

1、通过治具对刀盖和刀架进行扣合和打压,需要对治具的运动位置进行控制

2.机构采用气缸进行运动控制,需要选用匹配气缸位置检测的传感器

选型优势:

1.客户气缸需采用C型安装方式

2.最大开关切换频率可达1000Hz,高速场景可以稳定检测

3、高精度磁性传感器,精确控制气缸运动位置

4、体积小巧,可集成在各种狭小安装环境中

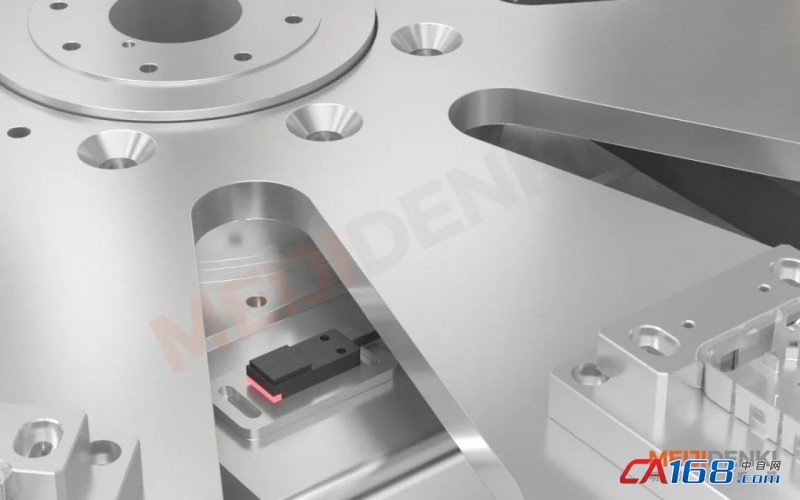

03 转台位置控制

接近传感器 TEN15-05NO

应用场景:

该平台为实时旋转方式,进行多工位,工序的操作,刀架的扣合和打压等都在此平台上进行

检测要求:

1、转台运动时,需要检测平台上对应工作位的位置

2、转台运动速度快,需要传感器高速响应

3、平台材质为金属结构,表面反光

4、需要兼顾安装余量与响应速度

解决方案:

1、转台是金属结构,检测距离无要求,因此选用接近开关合适该检测要求

2、TEN接近开关尺寸方形小巧,安装在平台下方不占空间且美观

3、选用4mm检测距离的小方形,兼顾转运动上下位置偏摆及检查差异余量

4、高达1KHz的响应频率,可精确控制运动中的平台位置

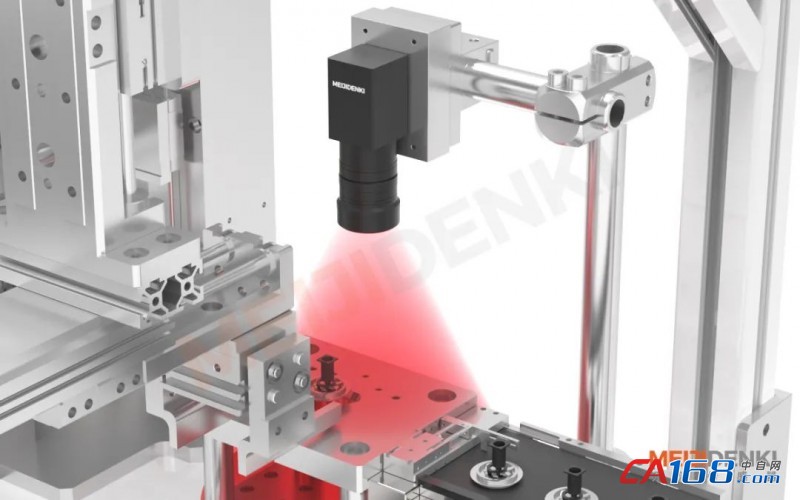

04 CCD检测工位

Meiji AIV视觉检测

应用场景:

该CCD检测工位需要实现刀架组装后检测、刀架与刀盖组装前位置检测以及热铆后检测

检测要求:

1、刀架的组装公差是否合格

2、刀盖和刀架的方位识别补偿

3、热铆后缺陷检测

4、达到99%以上的准确率

解决方案:

1、采用传统算法实现刀盖和刀架的方位检测和补偿

2、通过深度学习算法,实现热铆后产品的缺陷检测

3、融合AI算法与传统视觉检测的优势,实现组装公差的精准控制

4、超强的模型并行和图像处理能力拥有业界先进的机器视觉算法能力

5、强大的软件算法团队,可以根据客户定制需求进行开发

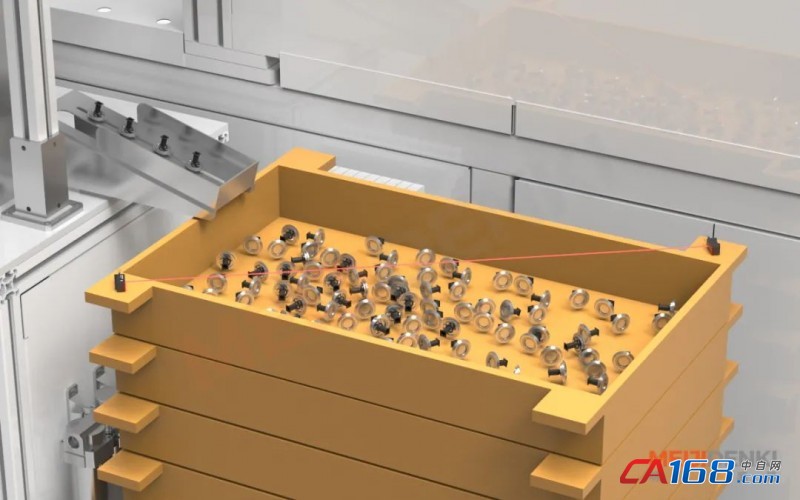

05 不良品下料盘检测

光电传感器 PTN-T50N

应用场景:

热铆后的不良品放置于不良品下料盘内,此为方形的塑料料盘

检测要求:

1、检测料盘内是否满料

2、安装空间狭小,需要传感器尺寸越小越好

2、安装在料盘对角线上,检测距离超过400mm

解决方案:

1、采用小方形对射光电传感器,结构紧凑,不需要更多安装空间

2、检测距离50cm,满足料盘的对角检测距离

3、安装使用方便,即装即用,无需更多的调试

06 良品下料传送检测

超薄光电传感器 ESL-T50NO

应用场景:

组装完成后经过质量检测,良品下料传送带上产品到位检测

检测要求:

1、检测良品下料传送带上产品到位

2、安装料带两侧,距离30cm以内

3、要求薄型的安装方案,装贴在料带边缘的金属件上

4、有较强环境光干扰,需要传感器抗光源干扰能力强

解决方案:

1、采用超薄光电传感器,厚度仅4mm,满足现场安装要求

2、对射检测距离50cm,安装在两侧传送线体

3、红外光源,抗光干扰能力强

4、明亮的信号指示LED,更方便现场人员调节