新一轮消费升级背景下,行业个性化、柔性化生产制造的需求愈加迫切。复合机器人集合“手、脚、眼、脑”多种功能特性,逐渐成为应对客户日益增长的柔性化需求的关键设备。

近日,珞石发布全新一代CMR系列复合机器人,满足更多复杂应用及细分场景柔性化、智能化生产的需求,为企业生产效率和经济效益提升全面赋能。

新品发布

珞石全新一代

CMR系列复合机器人

为真正的柔性智造而生

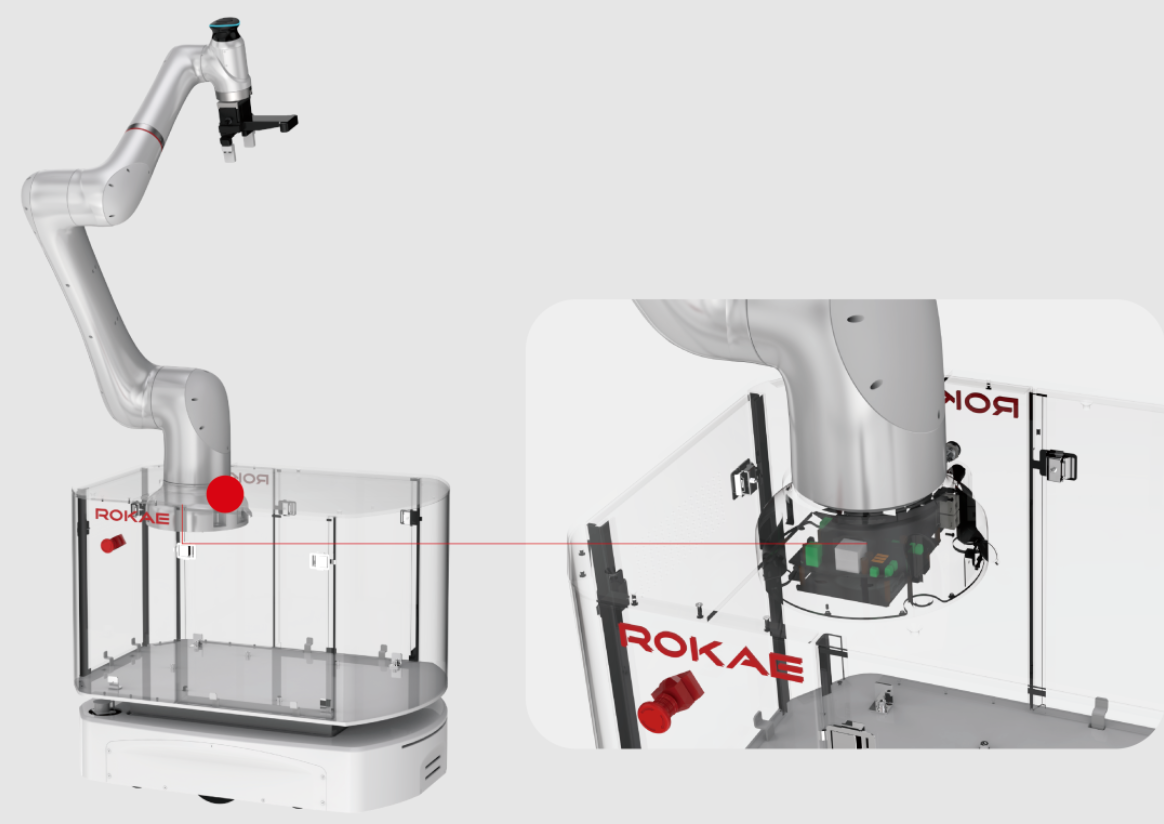

珞石CMR系列复合机器人,可灵活搭配柔性协作机器人、移动底盘、2D/3D 视觉以及末端工具。

- 机械臂搭载珞石柔性协作机器人xMate CR、ER、SR系列,负载 3-18 kg,工作范围 580 mm-1300 mm;

- 移动底盘载重300-600Kg,采用激光SLAM导航方式,能够自主规划路径并构建环境地图,无需对场地进行改造,适应性强。

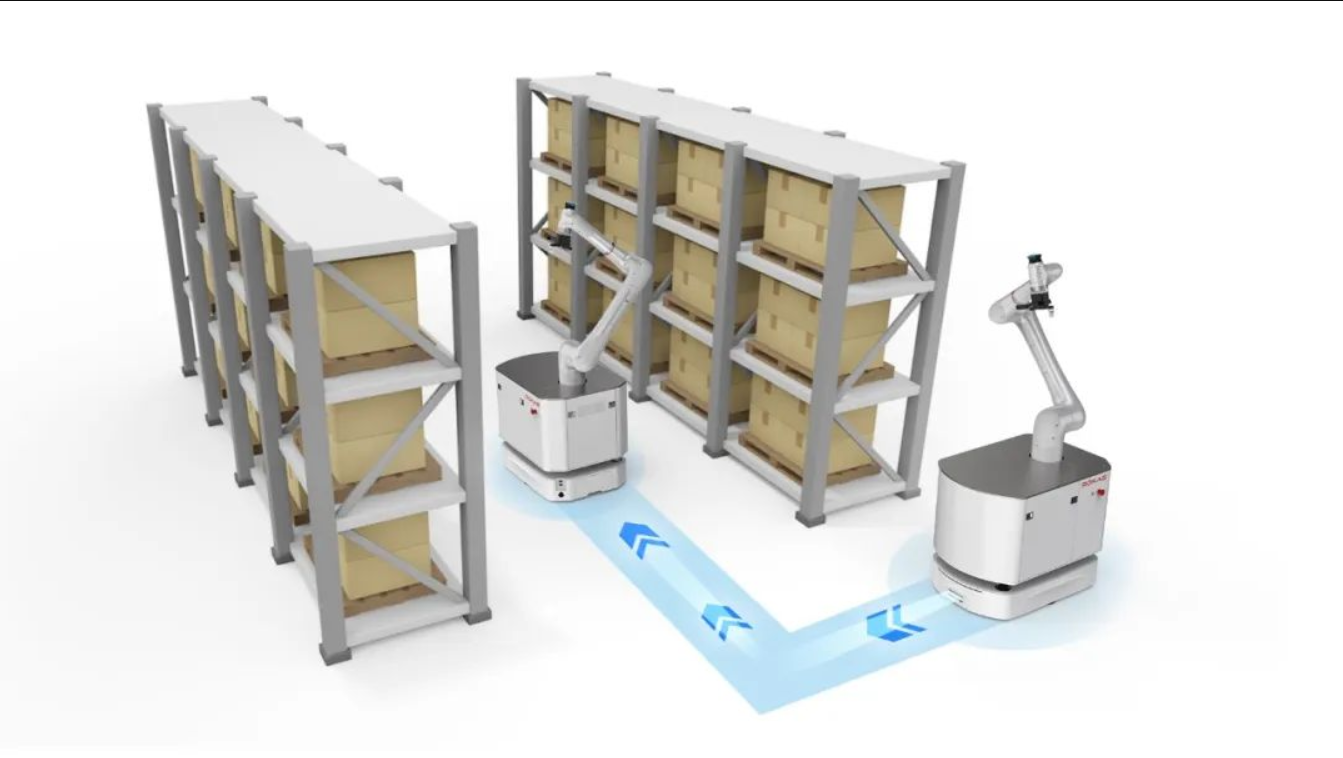

通过灵活的“手、眼、脚、脑”配合,珞石CMR系列轻松实现移动、识别、抓取等多种功能,可广泛应用于物料转运、CNC上下料、视觉检测及设备操控等场景,高效完成生产制造环节中各种复杂或多个不同工位之间的任务,打造智能柔性生产流程。

六大优势赋能

智能工厂柔性变革利器

NO.1 简单易用

可视化软件操作,实现一站式快速部署,同时搭载开放调度系统,与工厂MES、WMS无缝连接,操作更便捷,使用更简单。

NO.2 开放兼容

机械臂采用无控制柜一体化机身,复合机器人系统设计时更灵活,同时底盘和机械臂具备多传感器,在应对狭窄通道、紧凑型生产线以及高动态复杂环境时具备更强的适应能力。

NO.3 灵活柔性

支持激光SLAM、二维码等多种导航方式,完美融合工厂布局,实现灵活快速切换。复杂路径下也能自主规划,智能检测识别障碍物。

NO.4 精准智能

导航精度±5mm,机械臂绝对精度±0.3mm,保证高精准定位作业,实现物体高效流转。

NO.5 安全可靠

机械臂每轴关节内置力传感器,拥有灵敏碰撞检测能力,通过多项功能安全认证,人机交互协作更安全。

NO.6 经济高效

无需改变工作环境,快速构建地图自动导航,大幅降低运维成本。

“手+脚+眼”灵活协同

加速拓展应用边界

案例 复合机器人CNC机床上下料

企业痛点:某客户企业工厂需要实现料盘转运自动化,提升工厂自动化水平。由于机床内切削液喷溅,工装余量小,需要高精度取放,对机器人精度和防护要求都较高。

解决方案:珞石复合机器人有效解决以上痛点问题。搭载的协作机器人具备IP67高防护等级,机床内恶劣环境也可轻松应对,无惧切削液和机油腐蚀,保证长时间高效稳定工作。机器人满足高精度取放要求,可确保每次上下料准确,且取放过程实时监控调整零部件受力,有效避免零部件损伤。

客户收益:一台复合机器人同时对应20台机床,至少替代2名人工,大幅提升作业精度和上下料节拍,已在客户现场批量应用并实现长期稳定运行。