台达-中达电通机电事业部总经理陈敏仁

工业发展亟需从智能制造升级为绿色智能制造,“绿色+智能”制造将是提升制造企业未来竞争力的关键着力点。

当前,我国制造业正处于从传统生产模式向数字化、网络化、智能化的新发展阶段,制造业转型升级进程不断加速。而在我国致力“碳达峰”“碳中和”双碳目标的大背景下,低碳化、节能化也将成为制造业高质量发展的必然趋势。企业如何在降本增效的同时减碳,化挑战为机遇,实现柔性、高效生产与可持续发展,成为制造企业生存与竞争的关注点。正如台达-中达电通机电事业部总经理陈敏仁所言:“工业发展亟需从智能制造升级为绿色智能制造,‘绿色+智能’制造将是提升制造企业未来竞争力的关键着力点。”

践行智能制造,打造全系列解决方案

发展智能制造是我国从制造大国走向制造强国的重要一步,也是我国实现碳中和的关键所在。一方面,数字化技术赋能制造业能通过提高质量、降低原材料损耗等方式降低生产成本,减少碳排放;另一方面,可通过全自动化、动态监控等方式提高各生产环节的效率,由此实现降本增效,双重发展。

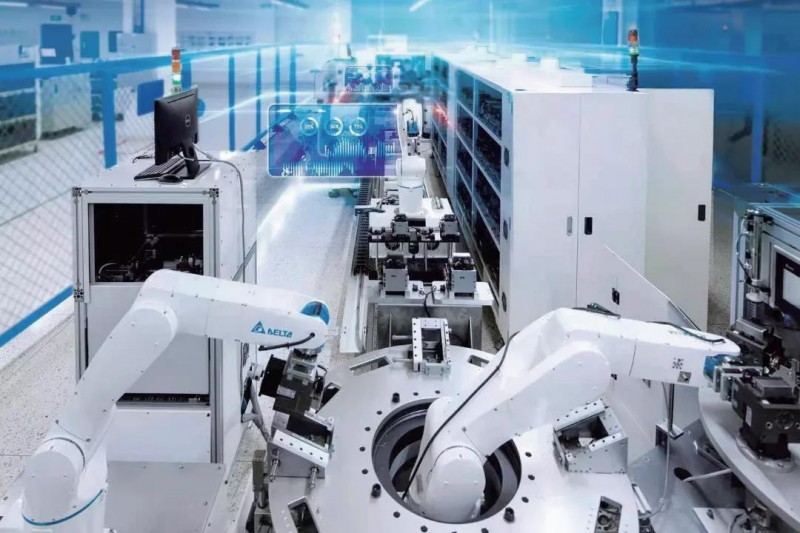

台达自2016年启动智能制造DSM(Delta Smart Manufacturing)计划以来,一直致力智能制造技术和解决方案的研发创新和应用实践。从设备、产线端开始驱动创新,通过在制造过程中进行感知、分析、推理、决策与控制等,向数字化、网络化、智能化、服务化升级,由传统制造向智能制造转型。当前,台达结合设备联网、生产设备信息收集、制造可视化管理平台以及厂务设备和工厂能耗等信息监控方案,涵盖工厂设备、工序、产线、能耗的全方位智能工厂环节,可实现整厂自动化、数字化、可视化的一体监控管理。

采访中,陈敏仁表示:“台达DSM致力帮助制造业用户提升自动化、智能化水平,广泛应用台达的伺服马达、传感器、CNC数控系统、可编程控制器(PLC)、机器人、仪器仪表等设备,通过工业物联网实时读取设备或工艺过程所产生的数据,应用制造执行系统集中管理,提供透明化与可视化的生产管理车间实时信息,并通过对汇集的大数据进行挖掘、分析,实现消除浪费、提高效率、提升质量等关键技术突破。”

在台达DSM的探索过程中,亲身实践是其中最为重要的一环。因为台达本身即是电子制造业领军企业,对于电子制造领域的制造过程及工艺需求最为熟悉,自身的生产线即面对智能制造转型的需求和挑战。因此,台达的各类智能制造解决方案,皆会通过自身实际应用经验,进行优化,再推向市场。2021年3月30日,台达正式对外公开展示位于台湾桃园龟山工业区内台达首座应用5G环境构建的智能工厂。此次成功升级的变频器产线主要生产工业用矢量控制变频器产品,通过应用自动插件设备(RTM)、无人搬运车(AGV)、自主移动机器人(AMR),以及运用虚拟现实(VR)与混合现实(MR)/增强现实(AR)所建构的组装训练、操作辅助、视觉化设备控制与管理等智能功能,根据正式上线后的实测数据,人均产值可大幅提升69%,全线产值提升初期即可达75%。

“台达自2017年起,即于全集团内针对生产基地实施大规模的智能制造计划,是智能制造的亲身践行者,台达坚持以创新推动智能制造的发展,并凭借自身工厂的成功经验帮助客户寻找实现智能升级的最佳路径,为用户打造从生产现场到顶层管理的全系列解决方案。”而面向未来,陈敏仁表示:“按照台达集团的整体思路,我们要率先做好自己。坚持发展自己的优势项目,积极融入更多的互联网技术、软件技术、现代管理技术以及新的服务模式等,并着力于探讨行业客户的需求和发展方向,深耕客户,集聚力量。此外,在现有的业务模式中,探索如何为客户带来更多‘价值’,继续在智能化方向补强产品和技术,拓展业务范围,抓住数字化发展大势,以专业的水准、优质的产品和完善的服务继续为客户提供更具价值的解决方案,推动制造业的转型与升级。”

增强软实力,推动行业数字化转型

数字化是实现智能制造的必要手段,台达自发展智能制造以来,从未停止在数字化方面的探索。数字化的核心是在企业运营中对数据的采集、监控、分析与管理,在传统自动化的基础上,显然单靠硬件的创新,已经无法满足客户的数字化需求,需要通过软件提升硬件的附加价值,同时创造出新的服务模式。对此,陈敏仁深表认同:“智能制造的核心是工业技术的创造力,关键点在数据的流通,以及数据带来的流程模式的改变,这需要大量的信息收集、分析、整理、追溯、对比等,需要软件来发挥重要的作用。”

据陈敏仁介绍,近年来台达在软件研发方面投入颇多,特别成立了规模已达数百人的软件研发团队,并通过并购与合作不断提升、增强数字化软件实力,实现台达自动化产品与软件之间的高度整合,如并购羽冠计算机,增加MES业务;收购Trihedral,强化SCADA产品;与CODESYS软件公司合作;自主开发DIAStudio台达思图平台……

2020年,台达以2.3亿收购加拿大工业组态软件与工业物联网公司Trihedral的举措备受业界关注,陈敏仁表示:“收购Trihedral及工业组态软件VTScada的目的在于整合双方的软、硬件优势,深入布局快速成长的自动化、人工智能及数据分析等领域。进而强化工业自动化等多元领域的销售拓展,加速实现智能制造的愿景。VTScada是一款在水/废水、油气及能源等领域使用超过30年的知名软件,产品功能丰富,与台达工业自动化产品整合后,可极大地增强台达构建智能化解决方案的能力,为工业客户创建智能工厂提供创新支持。”

通过多年在软件方面的大力投入,台达目前在设备联网、生产设备信息收集、制造可视化管理平台、厂务信息监控等方面都开发出强大的“软实力”,可以实现整厂智能化、数字化、可视化的一体管控,满足客户高整合性、高精准度和优异效能的智能工厂需求。而采访中,陈敏仁也直言软件将是台达未来发展的重点:“软件的开发需要紧贴市场和客户的使用习惯,目前我们已在多个区域建立了软件研发团队,未来会持续扩展、布局全球,也会与国际软件大厂合作,结合各国先进技术和市场回馈,不断调整创新方向、加快发展步伐。未来将继续针对智能设备的应用、仿真相关软件,以及智能制造系统平台进行开发,不断在产品及系统解决方案增加各项国际标准,包括产品安全(Safety)、信息安全(Security)及通讯标准、系统建模标准等,强化自身及客户竞争力。”

致力节能低碳,迈向绿色未来

在“30•60双碳”目标的推动下,各行业如何推进绿色低碳发展成为当前最热门的话题。台达自1971年成立以来,始终坚持“环保节能爱地球”的经营使命,持续提供节能产品,为地球节能减碳。发展至今,台达的节能产品及解决方案已涵盖绿色智能制造、可再生能源、电动车充电、数据中心、绿色建筑等领域。台达以电力电子为核心技术,每年投入营收8%以上进行研发创新,致力提升产品能源转换效率。仅2010至2020年,台达高效节能产品已协助全球客户节电约335亿度,减少二氧化碳排放约1,780万吨。除产品节能外,台达还在主要生产厂区积极推动绿色智能制造。不仅通过智能设备应用,大幅提升人均产值,还积极推行厂区能源管理及厂务系统优化等节能方案,2011年~2020年台达厂区已节电2.8亿度,相当于减少21.7万吨二氧化碳排放。此外,台达还在厂区自发自用太阳能,2020年台达在中国大陆的四大厂区光伏发电系统装机容量达14,048kW,2020年可再生能源使用比例已达到全球网点用电约45%,逐步迈向2030年100%使用可再生电力及碳中和的目标。

更为值得一提的是,过去十多年,台达在全球打造了28栋厂办及学术捐建的绿色建筑,以及2座认证绿色数据中心。2020年,经认证的15栋厂办绿色建筑及5栋学术捐建绿建筑,共节电1,849万度电,相当于减少约11,685吨碳排放。

据悉,台达早在2017年就制定了科学减碳目标(Science Based Targets,SBTs),承诺2025年的碳密集度相较2014年下降56.6%,并已连续三年完成阶段性目标。2020年台达已达成碳密集度较2014年下降超过32%的阶段性目标。未来,台达将从更多方面着手积极减碳,逐步朝向“零碳”排放迈进。

成立50年来,台达通过在多领域的持续努力,在节能、减碳方面获得了卓越的成果并积累了丰富的经验,未来,台达期待通过这些成果和经验的分享助力我国“双碳”目标的实现,诚如陈敏仁所言:“各行业推进绿色低碳发展已是刻不容缓。尤其制造业,更需各方协力推进产业转型和技术进步。制造业低碳化转型的重点就在于能源管理和节能减排。运用台达的能源管理系统、智能厂务系统、制造可视化管理平台,即可构建一个完整的绿色智能制造战略中心,实现绿色智能制造的愿景。以台达吴江工厂为例,在应用台达绿色智能制造整体解决方案后,已于2019年获评为工信部国家级‘绿色工厂’,为业界做出低碳表率。未来台达将持续致力于助力制造业智能制造、绿色制造‘双翼齐振’,助力产业转型升级,引领业界携手迈向绿色未来。”