根据乘联会的数据,今年1到4月份,新能源汽车产销双双超过70万辆,分别达到了75万辆和73.2万辆,已经连续10个月刷新了当月销售记录。全国乘用车市场信息联席会秘书长崔东树更是预测今年新能源乘用车销量突破220万辆,整个新能源汽车市场或达250万辆规模。

尽管销售火热,但其实很多消费者对于购买电动汽车仍然还有很多的顾虑,比如电池的安全性、充电的便捷程度、续航里程,以及比燃油车更高的成本等等。这些问题或多或少地阻碍了新能源汽车的进一步普及。

据麦肯锡的一份报告显示,电动汽车的平均生产成本比传统燃油车高出12000美元。要缩小这个成本差距,同时提高效率、可靠性和延长续航里程,对汽车设计工程师来说是一个不小的挑战。不过电动汽车动力总成集成解决方案或许是个不错的选择。

动力总成集成方案可将系统尺寸和成本均降低50%

据周东宝介绍,通过使用TI的解决方案,客户可以实现从分布式的电源架构到单个动力域的控制器的方案转变。整个系统的复杂程度也会随着整合级别的增加而提高,对客户的收益也会越来越高,不过,他也坦承,集成度越高,面临的挑战也会越多。

周东宝进一步指出,集成化的方案可以从以下几个方面来帮助客户将整个系统的尺寸和成本降低50%。

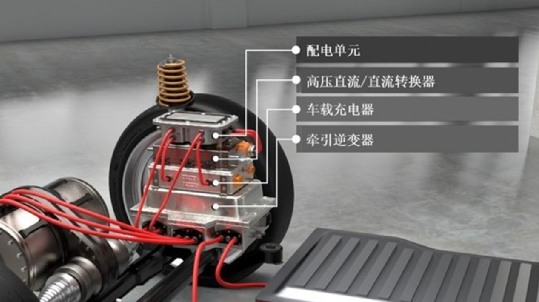

第一,电驱动系统多合一的集成化的解决方案,通过共享外壳的耦合以及冷却系统,减少连接器的数量;

第二,通过更进一步的共享控制电路以及共享功率电路等,有效地降低电驱动系统的体积、重量和成本,同时提高电驱动系统的功率密度;

第三,更好地实现轻量化,有助于延长电动汽车的续航里程;

第四,通过整体上对系统进行热性能的优化,保证系统的可靠性。同时,因为功能安全是现在电驱动系统里面非常重要的一个设计指标,所以TI集成化的解决方案也有助于简化功能安全系统的开发和认证工作。

TI的动力总成集成方案是如何实现的?

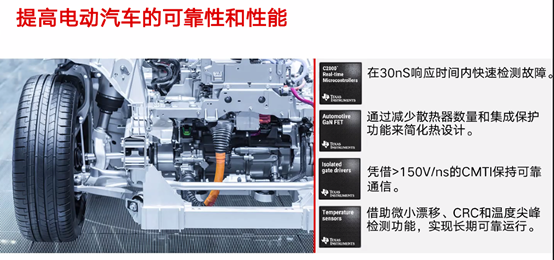

周东宝介绍说,TI的三合一动力总成集成解决方案用了C2000系列微控制器、集成驱动器的GaN场效应晶体管、隔离驱动器UCC5870、以及温度传感器TMP126等TI的产品。

第二,采用集成驱动器的GaN场效应晶体管,可以将开关管的门极电容和输出电容做得比硅管更低,同时,因为GaN器件没有传统MOSFET寄生二极管的反向恢复问题,所以能以高达2.2MHz的开关频率来工作,同时保持非常低的开关损耗。再结合TI定制开发的低寄生电感的增强散热型的切片式封装,可以实现两倍的功率密度提升,以及将磁性元器件减小59%。在氮化镓功率器件内,内置了数字温度的采样功能,以提供实时的温度信息,从而可以更灵活地去实现动态系统的热管理。对于一些常用的过流、短路、过温和欠压等保护功能,TI也都把它集成到氮化镓的开关管里面,客户无需再额外加分立电路来实现这些功能。同时内置的短路和过流保护的电路可以在低至100ns的时间来响应,从而也提高了系统的可靠性。

第三,隔离驱动器UCC5870系列可以提供高达15A的峰值电流的驱动能力,这也意味着客户不需要再外加额外的功率放大电路,它也能够保证整个开关管可以进行非常高效的开通和关断,从而达到更高的效率。UCC5870可以在200ns的时间内进行短路保护,同时共模抑制比做到了150V/ns,在业界都是非常高的一个水平。更高的共模抑制比意味着TI的芯片可以在更恶劣的噪声环境下可以保持可靠的通讯,同时也能够保证可以正确地驱动开关管进行相应的动作,从而达到更高的系统级可靠性。

第四,温度传感器TMP126这款产品可以在全温度范围下(-40℃~+175℃)的环境温度下工作,同时它的采样精度可以高达正负0.3度。这么高的精度对系统的意义在于越高的温度传感器精度,可以帮助客户在设计整个系统的时候留有更小的设计余量。同时,在做系统动态的一些温度补偿时,精度可以更高,也有助于最大化地提高系统的效率。另外,其数字接口内置的循环冗余校验功能,也能确保在高噪声的电磁环境下能够可靠地进行通讯。

周东宝还特别介绍了TI有两种途径来帮助客户简化功能安全系统设计的开发和认证工作:

第一,TI可以提供符合功能安全标准的产品,比如隔离驱动器UCC5870,是按照TI经过TÜV SÜD认证的功能安全产品开发流程所开发出的产品。“对于这款产品,我们可以提供非常完整的功能安全相关的文档,比如FMEDA、功能安全手册、FIT值等。”周东宝表示。而对于大多数常用的信号链的产品,如简单的电源和信号链产品,TI则可以提供整个器件功能安全的FIT值,以及它失效模式的分布等等这些技术文档,帮助客户进行功能安全的设计。

第二,为了加速客户产品的开发时间,TI跟TÜV SÜD合作,也开发了功能安全等级更高可以达到ASIL D的集成牵引驱动器和DC/DC直流变换器的整个升级方案。TIDM-02009相关的一些资料、设计文档等数据也都可以在TI的官网上找到。这个参考设计使用了TI最新的C2000系列MCU以及UCC5870隔离驱动器,它可以实现高达2万转每分钟的转速,以及2 MHz的开关频率。

最后,周东宝总结了TI动力总成系统集成解决方案的优势。首先,集成解决方案功率密度高,整个系统效率可以达到98%。其次,通过利用TI的产品的技术,帮助客户进行热性能方面的优化,以及诊断、保护等等电路的一些设计,TI可以提升整个电路的可靠性。三是,通过使用TI的产品,可以使用更少的器件、更小的解决方案和尺寸来将整个系统的成本进行大规模地降低。四是,TI提供了多种方案来简化客户的功能安全认证,比如高达ASIL D级的合规认证工作。

动力总成集成方案应用案例

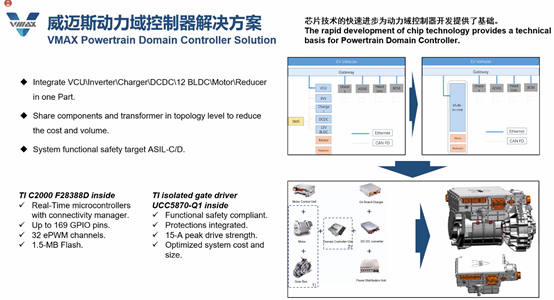

在他看来,这几年新能源汽车行业发展非常迅速,同时电力电子在新能源汽车的带动之下,也产生了很多新的技术的方向和趋势。“目前电动汽车的发展有两个非常明显的趋势,一是提升性能;二是降低成本,减少产品的体积和种量。”韩永杰表示。

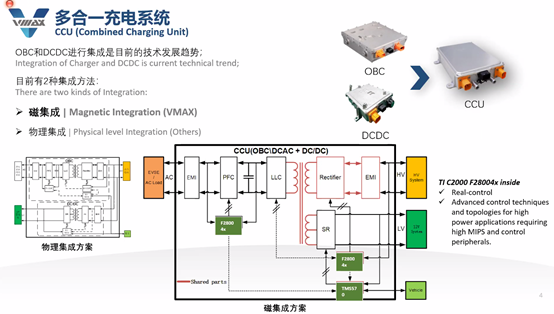

首先,他介绍了其OBC和DC/DC集成的解决方案。目前市场上有两种集成方式,一种是物理集成,它是把OBC和DC从物理的两个盒子放在一个盒子里,是接插件共用的概念。

“威迈斯的磁集成是一个更深等级的一个集成的方式,最主要是采用软件和硬件深度结合的方式来共享很多电力电子器件,包括共享变压器。其次是共享电力电子器件,也跟TI的产品有很深的结合。因为集成对整个产品的实施控制还有产品的精度要求都非常高,C2000系列也在这里扮演一个很重要的角色。”韩永杰表示。

韩永杰认为,从未来的趋势来讲,整个动力系统应该是要趋向于一个集成。目前可能存在着三块,即OBC、DC/DC和PDU集成,电机和减速机。“从未来的发展来讲,实际上还要进一步地集成。威迈斯在这一块做了很多工作,我们在应用这一块也是跟TI在做深度的合作,尤其是C2000和UCC5870驱动芯片,应用在我们的产品上。”他对媒体表示。

结语