ViDi红色分析工具能够可靠地识别和分割复杂元件和纹理上不可预测的外观缺陷,以及带纹理装饰表面上的刮痕以及识别不完整或不正确的装配。

其实ViDi家的“红老二”早已在汽车行业崭露头角,下面就让我们来看看TA在汽车行业中的实际应用情况吧!

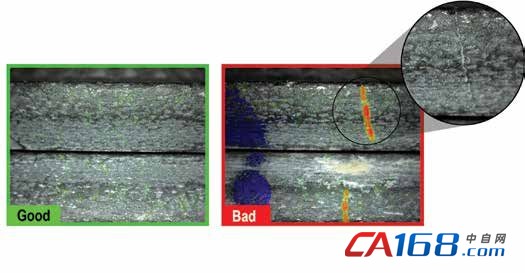

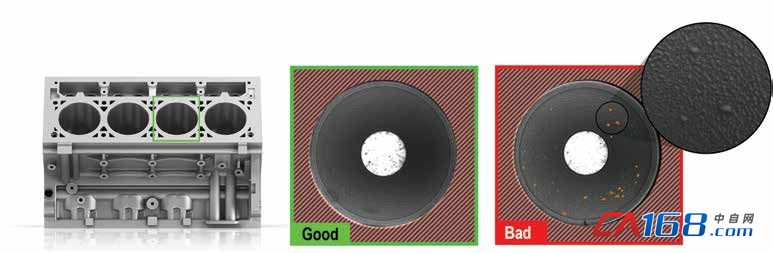

活塞环检测

遭遇挑战

活塞的压缩环在往复式发动机中具有多种功能,包括密封燃烧室和调节油耗。由于活塞的反光金属表面,压缩环上的缺陷很难检测出来。活塞的圆柱形形状在图像中的呈现有时很模糊且对焦不准。

解决方案

工程师基于一组具有代表性的已知“合格”和“不合格”的压缩环样本图像对基于深度学习的软件进行训练。基于这些图像, ViDi红色分析工具将学习活塞的自然形态和表面纹理以及划痕的正常外观。在使用过程中,由于已经学会了识别和忽略无关紧要的变化,软件只会将包含较长划痕的图像表征为缺陷。同时,在训练阶段和验证期间工程师可以不断调整参数,直至训练后的模型正确检测和分割所有包含较长划痕的图像。

气缸检测

遭遇挑战

制成气缸的金属中不得包含被称为“气孔”的气泡。这些缺陷的检测尤其具有挑战性,这是由于气缸表面较粗糙。而且由于景深的原因,图像边缘周围将显得很模糊。气缸反光表面上产生的镜面反射或眩光也会使检测复杂化。由于需要忽略如此多较小的特征形状和位置变化,并克服眩光和模糊的影响,因此将很难通过编程来实现自动化检测。

解决方案

工程师可以在数分钟内基于一组具有代表性的“合格”和“不合格”气缸样本图像对软件进行训练,使用膜滤波器调整感兴趣区域,以屏蔽轴内背景的明亮圆盘。工程师描绘正常气缸的“合格”样本图像可以帮助软件学习哪些类型的微小铸造异常和变化是可接受的。同时,工程师可以重新训练系统,调整参数和添加额外的图像,直至参考模型能够概括气缸的正常外观,并识别各种异常。使用过程中,基于深度学习的软件可以在数毫秒内检测完每个图像,将出现气孔的元件表征为缺陷元件,并将其余元件表征为正常元件。

总结:“红老二”三大优势

基于较小的图像集合在数分钟内完成培训,缩短工程师调试时间

识别不可预测的缺陷,并且可以容忍变化性,帮助解决棘手应用

经过优化、使用方便的用户界面,能够快速、轻松设置