当涉及到高可靠性要求的大功率应用时,传统的标准封装HVIGBT模块仍然是较好的选择。本文解释了选择标准封装的原因以及如何通过各种创新技术使其产品性能提升一个层次。

摘要

20世纪90年代后期,2500V和3300V等高额定电压的IGBT功率模块开始开发和商用。最初,这些HVIGBT被设计为GTO的替代品,用于大功率和高可靠性要求的应用场合,例如铁路牵引逆变器[1]。随后也在其它许多大功率场合开始应用。

当时采用的元件封装与现在HVIGBT功率模块具有相同的外形。也就是广为熟知的标准封装,尺寸为190mm*140mm。

标准类型封装的优点是具有较大的电流等级。由于模块内部一般为单个开关器件,为复杂转换器拓扑应用提供了很大的灵活性。三菱电机采用最新的芯片和封装技术进一步开发了新系列标准封装HVIGBT。

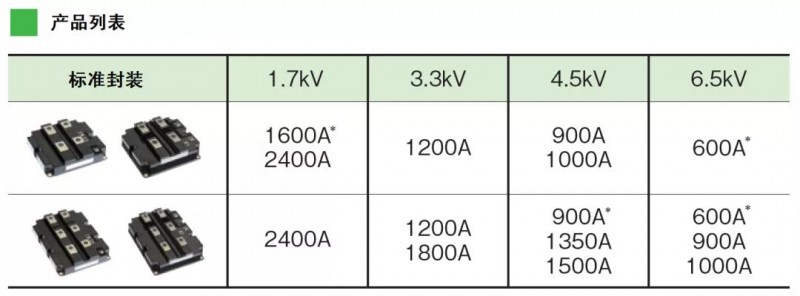

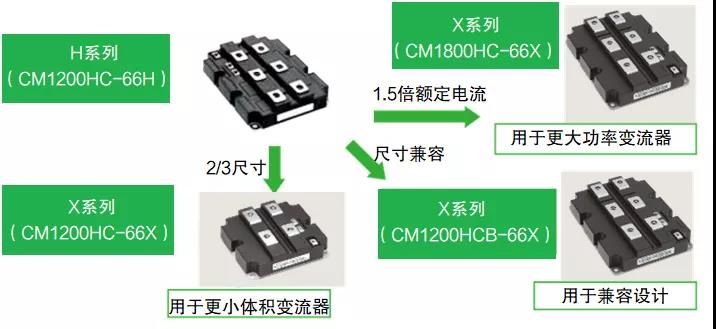

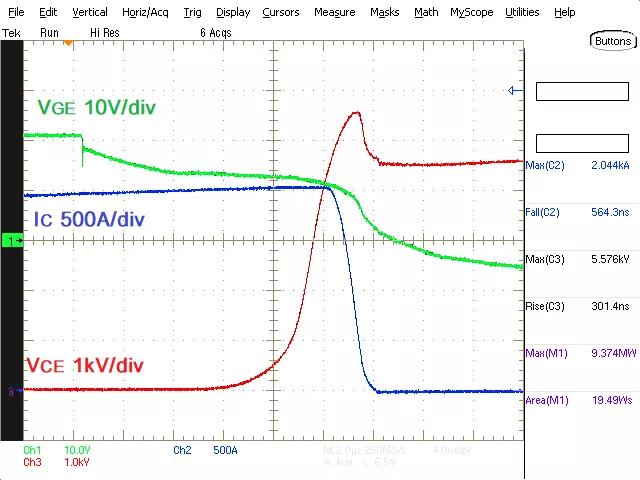

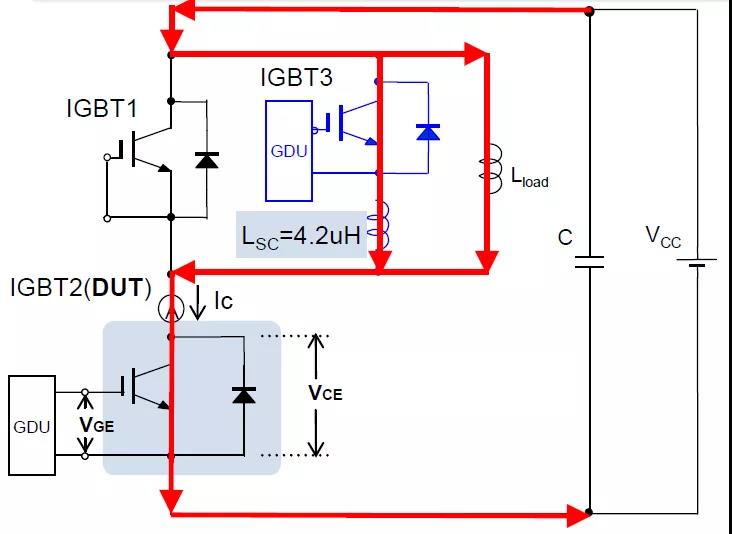

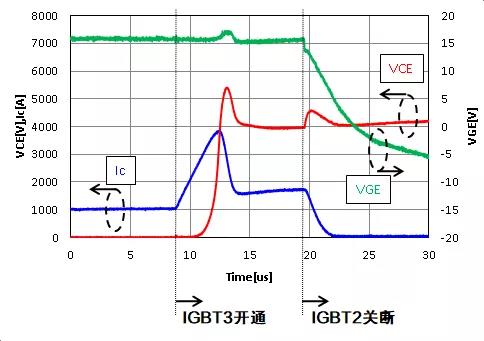

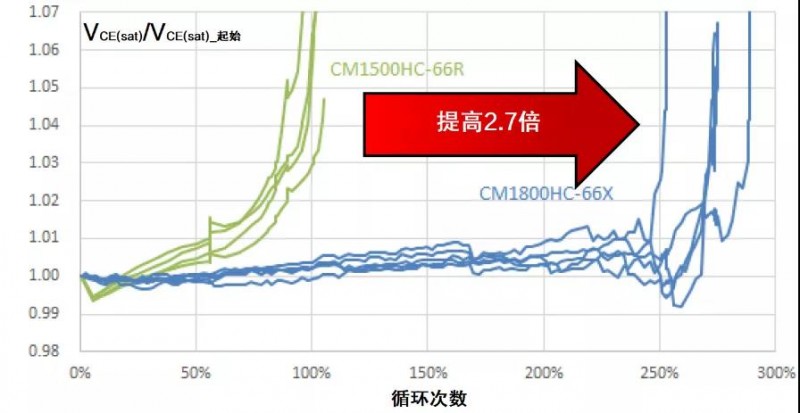

最新的标准封装HVIGBT采用先进的X系列芯片组,电压等级从1700V到6500V。图1显示了不同的标准封装类型。本文展示了三菱电机开发这些功率模块的原因和目的。与前几代相比,这些功率模块的效率、功率密度和鲁棒性都有所提高。我们将对实现这一改进的关键技术进行研究。

适用标准封装HVIGBT的应用

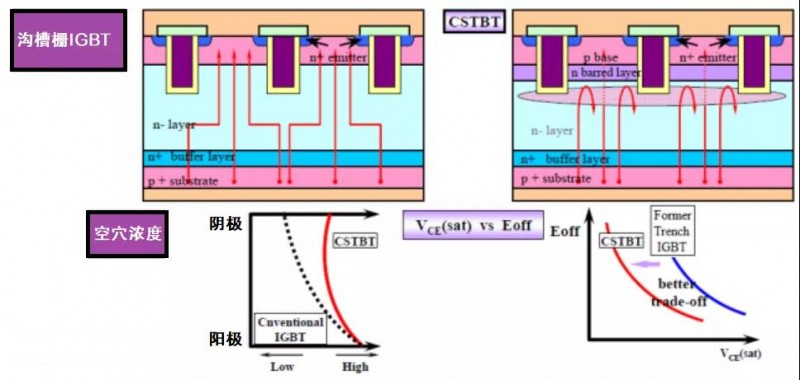

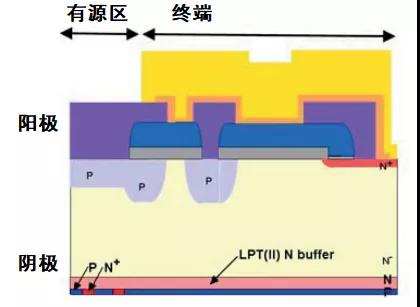

X系列标准封装功率模块技术特点

结论