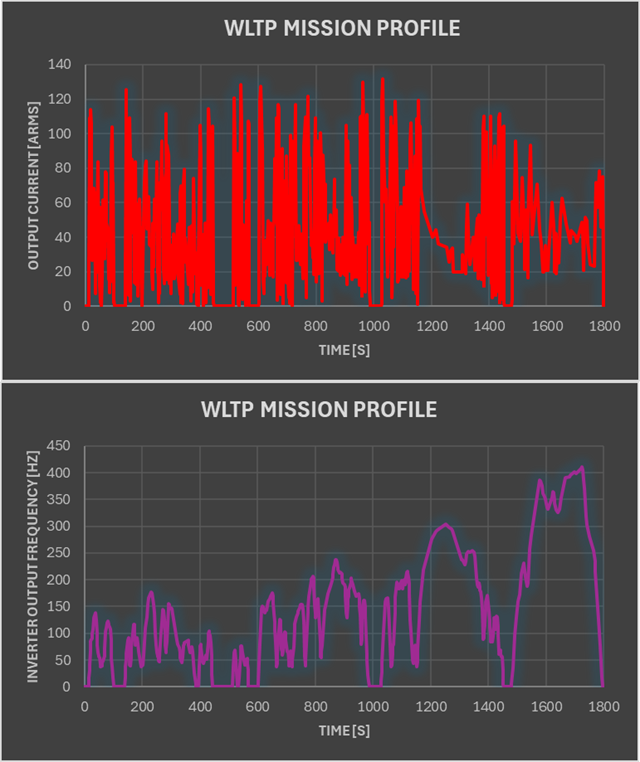

我们可以通过一个实际案例来理解这项技术的重要性。在一项基于全球统一轻型车辆的工况仿真测试(WLTP)中,对比了两种不同模块设计的性能表现。测试模拟了典型的中型车电驱系统在实际行驶工况下的表现,其中上方的图表显示了随时间变化的主驱逆变器的输出电流曲线,下方则展示了主驱逆变器的输出频率变化。

第一种是采用标准功率模块设计的方案,工程师们将电控杂散电感控制在12nH左右,电流变化率约为16A/ns。第二种则是采用低杂感模块优化设计的方案,成功将杂散电感降至8nH,同时将电流变化率提升到24A/ns,显著提高了开关频率。

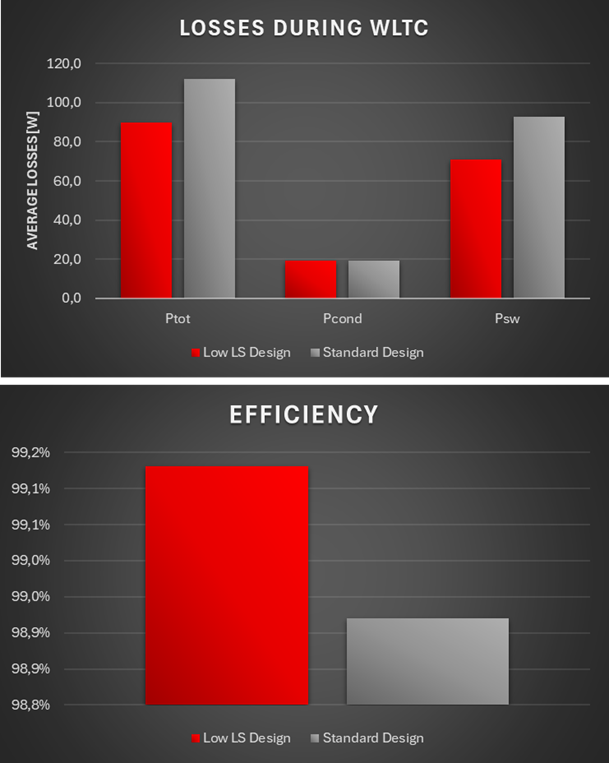

测试结果令人印象深刻:在完全相同的WLTP工况循环下,采用低杂感模块的设计使系统损耗降低了18%,电控效率从98.94%提升至99.16%。在电动汽车领域,即便是0.1%的效率提升都意味着显著的续航里程改善。

低杂散电感设计的代表之作DCM™1000X

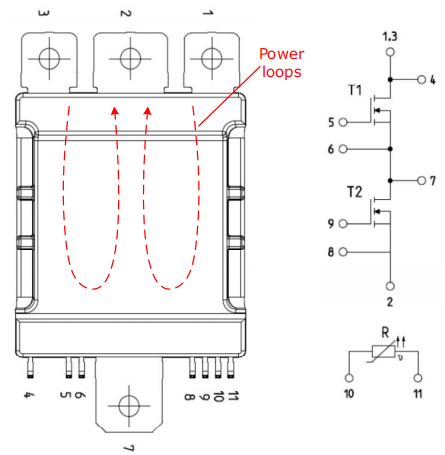

目前,DCM™1000X系列产品堪称低杂散电感设计的典范之作。以DCM™1000X的660A/1200V产品的设计图为例,说明DCM™1000X如何实现低杂散电感设计。该模块集成了16个碳化硅MOSFET芯片(每个开关单元配置8个芯片),。下图是DCM™1000X的电源端子和信号引脚示意图。

仔细观察这个模块的设计,我们会发现工程师们做了很多巧妙的布局:模块顶部布置了三个直流端子,底部则集中了交流端子以及包括门驱动和温度传感在内的所有信号引脚。特别值得一提的是,三个DC端子的独特设计将功率换向回路自然地分成两个对称部分,这一设计直接将有效回路电感降低了一半。再配合精心优化的内部布局,最终实现了低至6.5nH的模块杂散电感。

DCM™平台产品的优异性能,通过SiC技术提高能效,延长电动续航里程,低杂散电感带来更小的过电压,提高了电压利用率;以及通过提高开关频率,减小损耗,可以有效改善电控的效率。DCM™平台产品为汽车电力电子系统提供了兼顾性能、可靠性和成本效益的优化解决方案。