IDS以更高的效率、可用性和生产率提高了整个工艺过程的增值性 。

可作为全集成自动化(TIA)的组成环节。

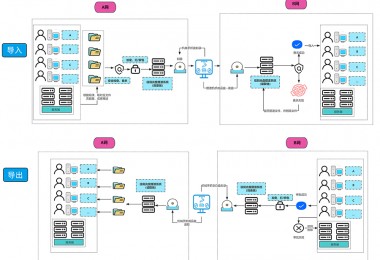

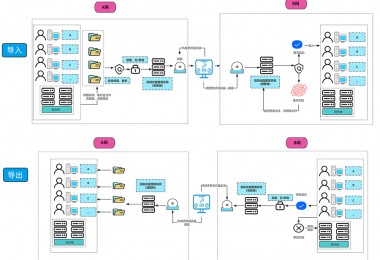

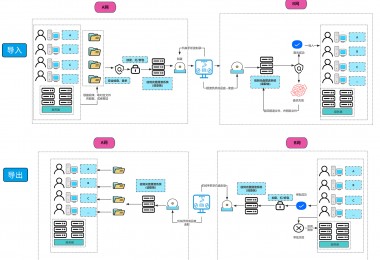

三大层面上的集成:沿能源流的水平面,自动化金字塔内部的垂直面,沿产品生命周期的数码影像。

根据德国机械设备制造业联合会 (VDMA) 的评估,信息和通信技术以及机械工程自动化技术已占到了机械和设备生产成本的 30%。西门子驱动技术集团的首席执行官 Ralf-Michael Franke 解释称:“驱 动技术、传感器和自动化是行业变革的驱动力,决定着企业的竞争力。”这种集成技术的目标是提高整个工艺链的增值性。在这条道路上,西门子工业自 20 世纪 90 年代以来一直持续为各种客户提供 着系统集成越来越深入的最现代化的自动化和驱动技术。西门子同时还提供了越来越丰富的产品、系统和服务组合,通过基于软件和硬件的整个价值链上的集成来实现最佳效果。关键的成功因素是全集 成自动化 (TIA),这是普及 IT 技术以及工业自动化和驱动技术在所有层面进行紧密集成的决定性驱动力。TIA 显示了数字规划和生产工艺在实际生产中的转换方式。关键的生产力杠杆是基于软件的工 程组态支持。西门子能够在产品开发中实现实际产品与其虚拟模型的交互转化,并在生产流程中实现实际生产设施与数字模拟设施的转换。

Ralf-Michael Franke 表示:“借助驱动技术和自动化解决方案的整合,西门子为企业提供了新的方式来提高产品的灵活性和质量,同时节约成本并改进设备安全性和能源效率。”“我们迄今仍在使用 以传统方式开发和运行的机电一体化技术。在单个机械装置、电气技术和软件之间几乎不存在调整流程。西门子在谈到驱动系统与 TIA 以及用于工程组态和运行的软件系统的集成独特性时使用了‘集成 驱动系统'(IDS) 这个概念。”IDS 的核心是指传动系在三个层面上的集成:由联轴器和减速器到电机和变频器沿能源流的水平面、工业生产流程控制架构中自动化金字塔内部的垂直面以及产品生命周期 内的数字化。Franke 称:“IDS 是 西门子驱动技术集团在完整性方面独一无二的产品组合,可以不同方式为所有行业提供通用和可靠的传动系统集成方案。”例如,水平集成提高了机器生产率、产品 质量和机器效率。垂直集成提高了设备性能、设备生产率、生产及生产流程的灵活性和透明度,并为安全性、可维护性和环境保护提供了额外优势。Franke 表示:“这种集成技术的目标是提高整个工艺 链的增值性。”

西门子的 IDS 在实现驱动任务方面所具备的优势远远超出了其单纯的产品功能,并且完全满足成本低廉这一要求。西门子的集成驱动系统可以对传动系(从变频器到联轴器)进行全面优化,并已经考虑 到了自动化中的所有接口。这样即可确保设备的生产率和可用性。在工程组态阶段即已可以对生产中所需的不同配置进行模拟和优化。

Ralf-Michael Franke 表示:“IDS 是通往集成型产品和产品生命周期道路上的重要一步。”“在TIA-Portal 中集成驱动技术可大大简化工程组态、调试和诊断任务。规划阶段的配置,相应的模拟和传 动系的布局,包括 PLM 过程中的无缝数据管理,都会带来更高的效率和可靠性。以此,用户可轻松应对生产过程中越来越多的数字化技术。”

“集成”大于单个组件的总和

在物理层面,传动系的各个组件在功能性、机械性和能源效率方面实现了完美的相互协调,可圆满完成相应任务。由减速器、联轴器、电机、变频器及其组合所构成的西门子全面产品组合是实现这一目 标的基础。并从一开始就避免了传动系单个组件的简单组合过程中所产生的接口问题。

垂直集成,即工业生产流程控制架构中的传动系集成,是实现最大产值的必要条件。在 IDS 中,自动化金字塔内的 IDS 组件会通过例如 TIA-Portal 无缝集成到自动化环境中。所有的系统都可以在运 行中实现完美得共同作用:自驱动系统和现场设备开始,经过自动化层面,直到制造执行系统 (MES)。凭借由此产生的透明度和数据通用性,即可以实现生产的最大产值。

例如,通过 TIA-Portal 中 Sinamics-G120 系列和 Simotion 控制系统的集成,用户可以使用同样高效和简便的 TIA 工程组态框架进行组态、配置和调试。这适用于在通用型全图形化编辑器中对硬件 和网络配置进行组合,或对已配置和已联网的组件进行性能强大的诊断。丰富的库方案可确保统一的数据管理和数据一致性以及快速的组态。它还集成了所有相关应用程序的 Profidrive 驱动配置文件 和用于故障安全通信的 Profisafe。Simotics 电机也通过“Sinamics Startdrive集成在了工程组态框架中。

IDS 方案跨越水平和垂直层面从而达到了更深入的集成层面。第三个层面与机器和设备的整个生命周期有关。所有组件都可在用于组态、布局和调试的相应工业软件中通过数字方法找到。例如,使用配 置工具“Sizer for Siemens Drives可将整个传动系设计用于机器所有的移动任务工作点。这确保了在随后的操作中实现最高的能源效率和性能。借助整个产品生命周期中系统相互之间日益紧密的数据 交换,信息可以继续统一使用。总体而言,借助生命周期整合 (Life CycleIntegration) 可实现更短的产品开发时间、更快的调试,并通过驱动组件的优化设计实现更高可靠性。

“将水平和垂直集成以及整个生命周期的集成结合到一起,将显著缩短应用程序的实现时间。同时,应用程序整个生命时期内的潜在经济性也将提升”,ARC Advisory Group 离散自动化团队 (Discrete-Automation-Team) 的 Sal Spada 如此说道。IDS 简单的驱动组件可通过统一的集成应用到真实的系统中,这种简单的投资型商品就是成功的重要因素。“我深信,制造商的看法将会改变: 驱动系统将成为未来的一个直接收入来源,而不再仅仅是持续运营中的一个成本因素”,Spada 继续说道。

水平集成的示例

水泥行业立式磨机的复杂传动系统可作为水平集成的一个例子。立式磨机可粉碎石灰石、熟料、炉渣、石灰和石膏。它们可将原材料由 30 毫米的厚度研磨成非常细的晶粒。矿物原料的粉碎是一个极为 耗费能源的过程。为了实现更加经济的过程,所使用的驱动技术必须能够满足加工流程的具体需要。因此,调整减速器、联轴器、电机和变频器,使它们达到最佳工作状态是非常重要的,这样机器就不 会在工作流程中不堪重负。其中,减速器是其中的关键点。它可以传输功率,使机器降至所需的研磨转速,并将物料放置在研磨台上。Sinamics 变频器可以根据不同的碾磨材料和材料粒度调整研磨速度 ,且没有噪音。

借助集成驱动系统可以提前在真实负载条件下模拟由 Sinamics Prefect Harmony 变频器、Simotics H-Compact plus 电机、Flender Rupex RWM 710 联轴器和 Flender KMPS 396 减速器组成的传动系 统,并分析系统的振动情况。由此可以得出用于调整和构建整个传动系统的优化方案。这样可将产出提升 15%,将能耗削减 5%,缩短启动时间,提高整台机器的可用性和可靠性。

同时,ISD 方案也可使用在新的 MultipLEDrive 驱动方案上。两个至六个独立的驱动装置将驱动一个共同的齿圈。该方案结合了变速驱动器和模块化多级驱动器的优势,功率可达到 16.5 兆瓦。单个驱 动装置之间的高动态响应和均衡的负载确保了平稳的运行和更好的研磨效果。单个的驱动系统可安装在相应滑架上。驱动单元需要维护时,只需将之从嵌接处轻松取下即可。在技术服务人员执行必要的 工作时,其它单元还可以继续驱动齿圈。因此,这种解决方案具有高冗余性。

垂直集成的示例

捷克玻璃机械制造商 Sklostroj 的示例可以展示水平和垂直集成对 IDS 的完美补充。SklostrojTurnov CZ, s.r.o.60 年来一直致力于工业设备的研发和制造,在世界各地生产玻璃制品,现已成为玻璃 容器机械领域的领先制造商。该公司曾为其新的玻璃容器机 ISS 寻找新的自动化和驱动解决方案。与玻璃直接接触的整个设备都应配备伺服技术。西门子还为此提供了运动控制系统Simotion D445-2、 变频器 Sinamics S120 、 Simotics 伺服电机 1FK7 和 1FK6,并将所有组件与 Profinet 完全联接。中央安全控制系统配备了故障安全型 ET 200S Safety PLC IM151-8F,可达到 D 级性能水平,所有 的安全功能都可以通过Profinet 使用 Profisafe 进行控制。根据客户的要求和选定的冷却方式,每组新机器可配备 9 到 17 个伺服轴,根据不同的产品,每组新机器每分钟可运行 25 个循环。在所有 主要位置使用伺服技术确保了最高的流程可重复性和始终如一的产品质量。Sklostroj 技术总监 Ralph Tema 表示,借助驱动系统和运动控制系统的集成,Sklostroj 的机器可节约 40% 左右的能源成本 ,机器可用性与旧机器相比可提高 15%,在建造、调试及生产时具备数据一致性。总体而言,配备了伺服驱动的新机器非常紧凑且灵活。