在芯片制造过程中,“清洗”步骤虽然不起眼,但它占整个制造工序步骤30%以上,不可轻忽。那么国产的半导体清洗设备发展情况如何?

本文是“果壳硬科技”策划的“国产替代”系列第七篇文章,关注半导体清洗设备国产替代。在本文中,你将了解到:为什么要在芯片生产过程中使用清洗技术,清洗设备有什么关键技术点,国内外清洗设备市场情况。

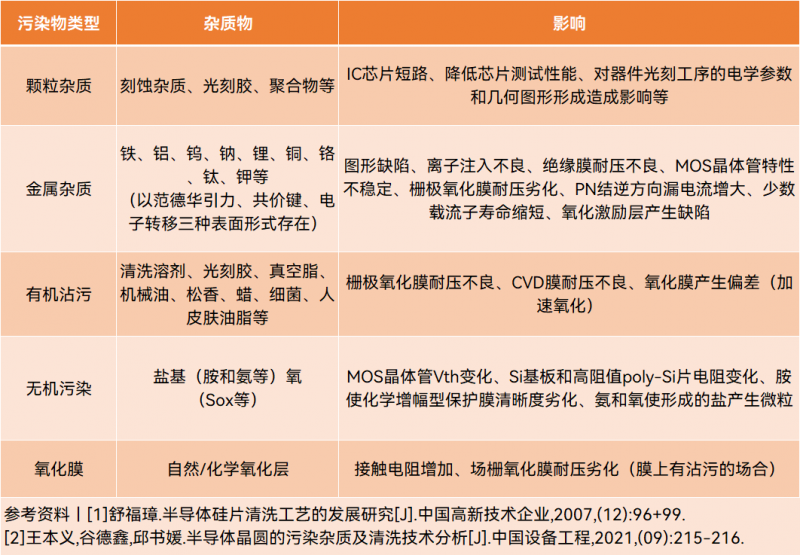

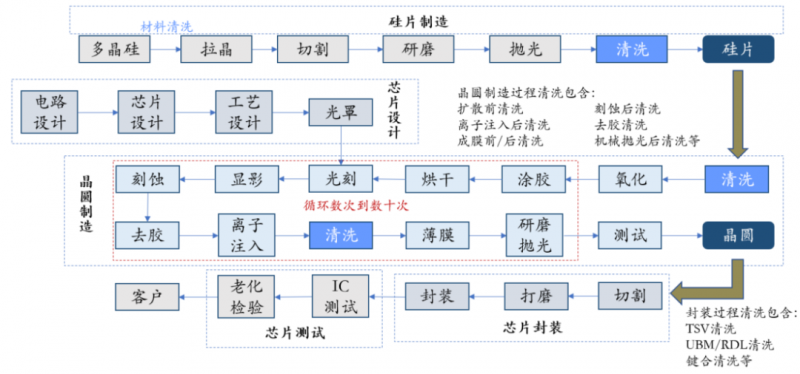

半导体中的清洗技术是指在氧化、光刻、外延、扩散和引线蒸发等半导体制造工序前,采用物理或化学方法,清除污染物和自身氧化物的过程。为什么清洗能够占据30%以上的半导体制造工序步骤?这是因为芯片生产有着严重的“洁癖”,在工艺以纳米度量的时代,见不得任何脏东西。污染物是半导体器件性能、可靠性和成品率一大威胁。研究表明,沾污带来的缺陷引起的芯片电学失效,比例高达80%[1]。假若在晶圆制造环节中有污染物未能完全清除,轻则影响晶圆良率,重则导致一整片乃至成批晶圆报废。要知道,1%的良率变化对于一个先进逻辑代工厂意味着是1.5亿美元的利润损失。[2]污染物通常以原子、离子、分子、粒子或膜的形式,通过化学或物理吸附方式存在于硅片表面或硅片自身氧化膜中。半导体制造过程中主要污染物及影响,制表丨果壳硬科技有脏东西洗一洗就好了。从沙砾到芯片,“点石成芯”会主要经历硅片制造、晶圆制造、芯片封装和芯片测试几大流程,清洗则贯穿了芯片制造的全产业链,也是重复次数最多的工序,这些工序包括三类:

-

在硅片制造过程:清洗抛光后的硅片,保证表面平整度和性能,提高后续工艺的良品率;

-

在晶圆制造过程:在光刻、刻蚀、沉积、离子注入、去胶等关键工序前后清洗,减小缺陷率;

-

在芯片封装过程:根据封装工艺进行TSV清洗、UBM/RDL清洗、键合清洗等。

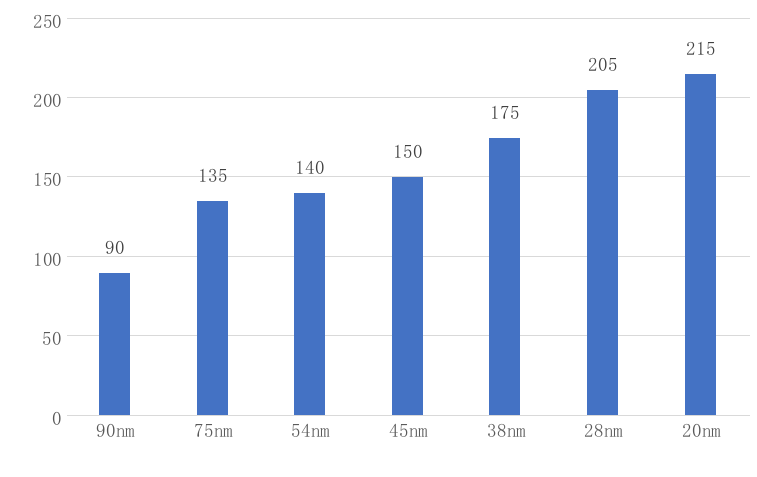

清洗步骤贯穿芯片制造流程中的多个工艺环节,图源丨东吴证券芯片发展有多久,清洗技术就有多久,早在上世纪50年代半导体制造界就开始注重清洗技术,并且它的重要程度会越来越高,市场需求也会越来越大。伴随制程工艺进步,光刻和各种工艺数量激增,清洗步骤数量也随之增加。据SEMI统计数据,在80nm~60nm制程中清洗工艺共有约100个步骤,而到了20nm~10nm 制程中清洗工艺增加到200个步骤以上。[3]随着制程的推进所需要的清洗步数(单位:次),图源丨SEMI当然,清洗技术也并非百利无一害:一方面,部分清洗技术和化学溶剂还是会对电子元件表面造成损伤或与之发生反应,厂商需要在产能与清洗技术之间进行平衡,以保证电子元件的质量[4];另一方面,清洗既耗水又大量排放污染,水是冲洗过程需要的重要介质,清洗过程中会排放大量酸碱清洗液,清洗后也会生成大量挥发废气,虽然耗水和排放问题是整个芯片制造都要面对的问题,但清洗环节中对于水的使用和控制排污也是设备制造商必须考虑的问题。

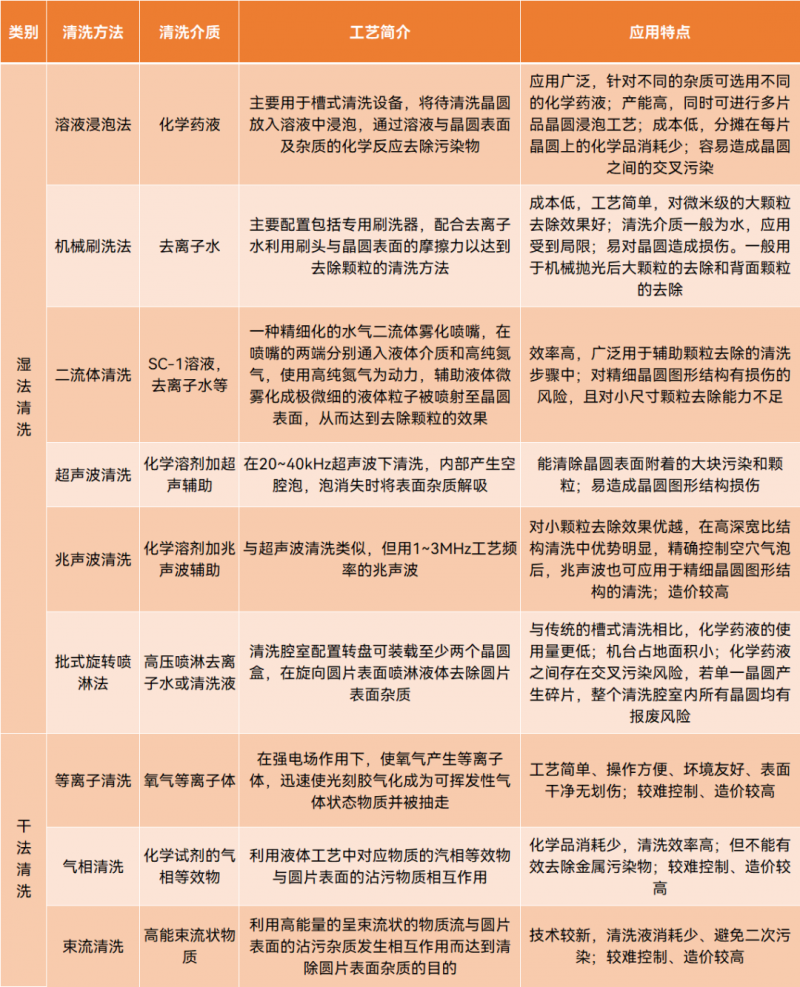

我们不可望文生义,以为清洗难度不高。实际上,清洗并非简单地在水里走几圈,而是实实在在的一套工艺,属于先进制造设备范畴,其中涉及许多物理和化学课题。根据清洗介质的不同,半导体清洗分为湿法清洗和干法清洗。

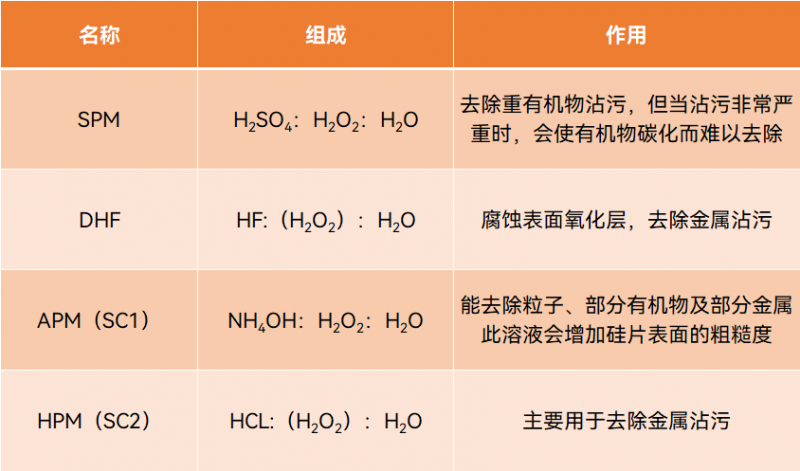

常见的清洗化学溶剂,资料来源丨《中国高新技术企业》[6]

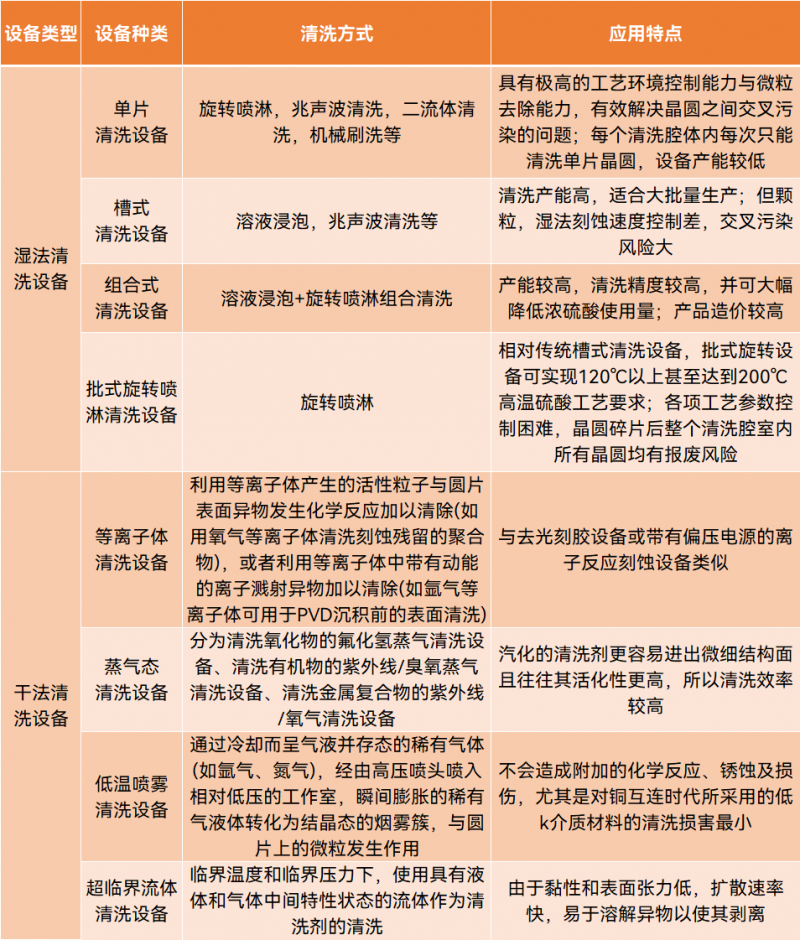

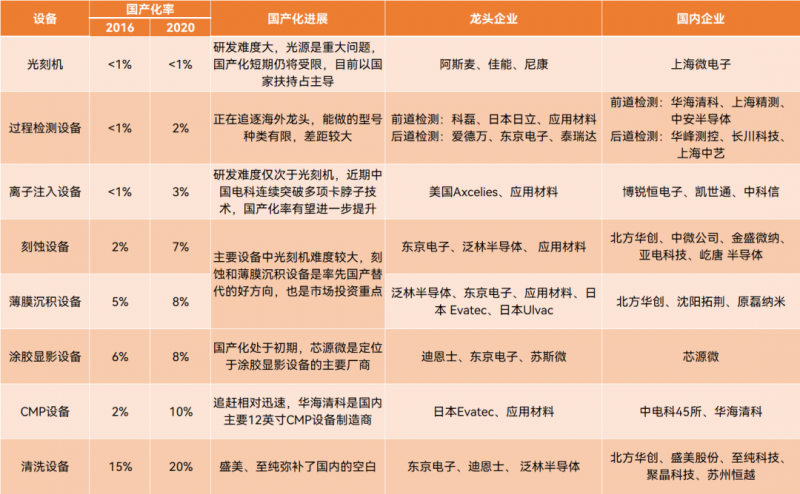

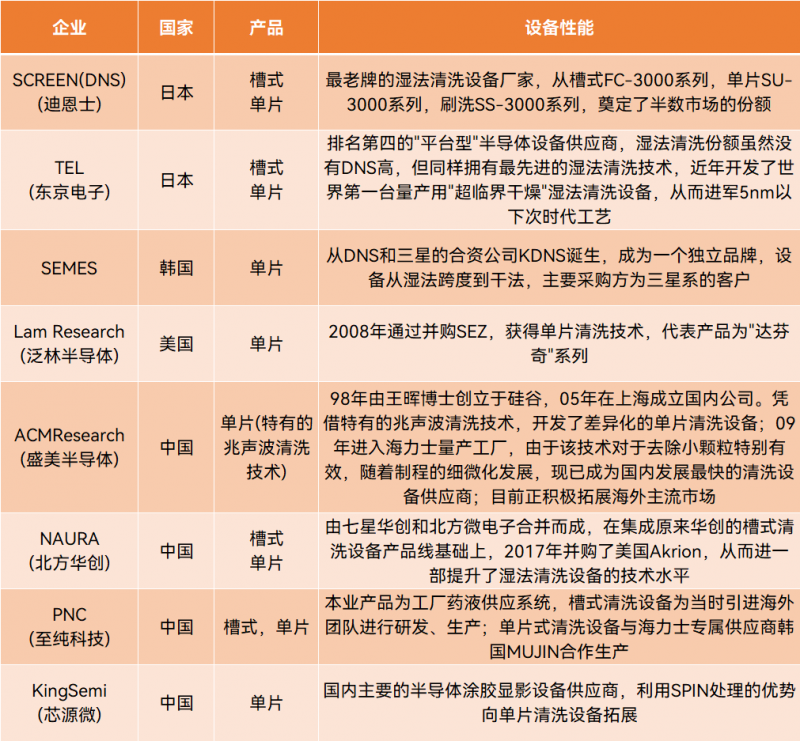

虽然清洗步骤中90%使用的都是湿法清洗技术,但在半导体制造中,干法和湿法在短期无法互相替代,并在各自领域向更先进方向发展。湿法清洗工艺路线下分为槽式清洗设备、单片清洗设备、组合式清洗设备等。槽式清洗设备门槛低、产能高、控制性好,在制程工艺推进到100nm后,传统槽式清洗设备很难满足高精度制程工艺的工艺需求。单片清洗设备应用更广、清洗能力和效率更高、可改善单晶圆与不同晶圆均匀性、不存在交叉污染风险,但实现技术难度大,国外大厂都要从基础物理研究,如在几十纳米宽度沟槽中,液体分子的运动状态和带走颗粒物的可能性,干燥时液体表面张力对图形的损伤风险。另外,单片和槽式清洗还可组合出现。[7]干法清洗工艺路线下主要拥有等离子体清洗设备、蒸汽态清洗设备、低温喷雾清洗设备、超临界清洗设备。干法清洗设备的清洗强度和清洗效率不如湿法清洗设备,但它清洗残留少、不存在液体表面张力、较为安全环保,同时由于气体清洗剂颗粒较小,容易清洗深宽比较大的结构,在先进工艺中能发挥巨大作用。湿法清洗和干法清洗设备种类及特点,制表丨果壳硬科技半导体制造设备有十一类,具体包括光刻机、过程检测设备、刻蚀设备、薄膜沉积设备、离子注入设备、CMP设备、清洗设备、氧化退火设备、其它晶圆制造设备九类前道工艺设备,测试设备和封装设备两类后道工艺设备。这其中,清洗设备必不可缺。在制造半导体整体设备中,清洗设备的价值比其它制造设备低,约为5%~6%。但它会参与到芯片制造的各个环节,是其它赛道的敲门砖,也是芯片制造绕不开的环节。在芯片缺乏和芯片潮双重影响下,清洗设备市场规模将持续增加。据Marketwatch预计,2022年全球半导体清洗设备规模将达到55.91亿美元(折合人民币约400亿),至2028年达77.94亿美元,年复合增长率5.7%。[8]与光刻机类似,清洗设备单台售价高、毛利率较高。以盛美为例,其单片清洗设备单价超过2500万元,毛利率约45%。[3]从国际和国内清洗设备现状来看,马太效应显著。与光刻机类似,国产清洗设备的国产化率也不是非常高,但比其它种类半导体设备情况要乐观许多。数据显示,清洗设备的国产化率从2015年的15%提升到了2020年的20%,反观光刻机的国产化率一直小于1%,同时所有种类国产设备的总和仅占全球半导体供应链的5%。[9]全球半导体清洗设备市场呈现高度集中的态势。据Gartner数据,DNS(迪恩士)、TEL(东京电子)、SEMES与LAM(泛林半导体)分别占据2020年全球半导体清洗设备市场份额的45.1%、25.3%、14.8%和12.5%。[10]国内能提供半导体清洗设备的企业非常少,主要包括盛美半导体、北方华创、芯源微及至纯科技四家公司。国内的短板主要在于先进湿法清洗设备,DNS(迪恩士)、TEL(东京电子)、LAM(泛林半导体)与SEMES四家公司就包揽了单片清洗设备市占率的90%。目前四家国产企业均已具备130nm~28nm主流制程清洗设备技术,其中盛美半导体已在研7/5nm清洗设备技术。国产清洗设备的困难较大,导致赛道玩家极少,无外乎以下几方面因素:

-

半导体最先进制程的研发的材料和晶圆厂商深度绑定,久而久之难免会集中度会愈加严重[11];

-

市场客户会优先选择成熟设备,减少磨合时间和机会成本,降低经营风险,后进者要证明自己很难,特别是芯片这种生产成本极高的产业;

-

除了清洗设备本身存在很高的技术壁垒,国产化核心部件供应大部分需要进口,关键材料国产化也是一大心病;

-

半导体产业大部分工艺技术都存在专利,后发企业稍有不慎就会踏入侵权的射程;

-

半导体人才严重缺乏,上游设备的领军人才尤甚。[12]

半导体一直是技术壁垒高、知识产权错杂的领域,长期市场运作下细分市场会呈现仅剩1~2家、至多3~4家企业的局面,居于寡头的厂商会采取峰价措施与潜在竞争者间博弈,半导体清洗领域亦如此。[13]除此之外,地缘政治摩擦也成为不稳定因素之一:2022年3月,美国证监会(SEC)将纳斯达克与A股两地上市的盛美半导体列入“预摘牌”名单。但再艰难,也要有。在半导体产业上国内起步晚,是行业追赶者,从后发者角度来看,制造设备是最基础也是最重要的环节[14]。与国产光刻机同理,国产清洗设备至关重要,专家认为,只有拥有强大且自主可控的半导体设备和材料产业,在知识产权、能力水平、供应链三个方面共建实力,才能摆脱受制于人的被动局面。[15]目前,国内产业虽在中低端清洗设备上取得了一定发展和进步,但关键和材料上仍处于严重依赖进口的局面,供应链安全仍然是一大问题。同时,在高端清洗设备领域的空白,还有待继续填补。