导热硅脂在功率模块散热系统中的作用

在功率模块散热系统中,芯片为发热源,通过多层不同材料将热量传递到冷却剂(风或液体),最后通过冷却剂的流动将热量导出系统,其中每一层材料都有不同的导热率。功率模块基板及散热器多使用铜和铝等金属材料,铜的导热率约为390W/(m.K);铝的导热率约为200W/(m.K)。这些金属材料的导热率都非常高,表示其导热性能非常好,那为何还要在功率模块与散热器之间使用导热率只有0.5~6W/(m.K)的导热硅脂呢?

图1 模块基板和散热器接触微观图

原因在于,当两个金属表面相接触时,理想状态为金属表面直接接触,实现完全金属-金属接触,但在现实中两金属表面之间并不能形成直接接触,微观上两金属表面间存在大量的空隙,如图1所示。这些空隙充满着空气,而空气的导热率只有约0.003W/(m.K),导热能力非常差,导热硅脂的使用就是为了填充这些空隙中的空气,同时保持既有的金属-金属接触,以达到系统的最优散热性能。

导热硅脂的厚度

导热硅脂的厚度直接影响模块基板到散热器的热阻,如图2所示,导热硅脂既不能太薄,也不能太厚,而是要控制在一定的范围内。若导热硅脂涂的太薄,那么金属接触面处空隙中的空气无法被充分填充,模块散热能力会降低;若导热硅脂涂的太厚,模块基板和散热器之间无法形成有效的金属-金属接触,模块散热能力同样会降低。因此,在应用中要将导热硅脂的厚度控制在理想值附近的一个范围内,以实现功率模块到散热器最优的热传导性能。

图2 导热硅脂厚度和热阻之间的关系

不同模块型号对导热硅脂的厚度要求是不同的,各半导体模块生产厂家会对各模块型号按照标准进行严格测试,以得出合适的导热硅脂厚度,这个参数一般会标注于各产品的安装指导或技术说明中。需要指出的是,模块生产厂家一般是根据某一特定型号导热硅脂进行测试而得到厚度值,如果使用其它与之特性区别较大的导热硅脂,需要重新进行测试而得出最佳的厚度。实际应用经验表明,对于有铜基板的模块,其导热硅脂的厚度一般在80~100um;对于无铜基板的模块,其导热硅脂的厚度一般在40~50um。

导热硅脂的涂抹方式

在现有工艺条件下,导热硅脂的涂抹主要有三种方式:滚筒涂抹、丝网印刷和钢网印刷。滚筒涂抹是最传统、也是最简易的涂抹方式,而丝网和钢网印刷则为均匀度和厚度可精准控制的涂抹方式,硅脂厚度由丝网或钢网的厚度和网孔尺寸严格控制,印刷过程可保证硅脂的均匀度。丝网适用于硅脂厚度较薄的应用,而钢网适用于硅脂厚度较厚的应用。

滚筒涂抹方式:滚筒涂抹即使用滚筒将导热硅脂直接涂抹于模块基板,这种方法简单且成本低,适用于小批量生产。但滚筒涂抹的导热硅脂一致性较差,厚度较难控制。一般推荐使用橡胶滚筒,如图3所示,其硬度建议在50A到70A之间,这个硬度的滚筒可以防止杂质的进入从而保证涂抹的均匀。

图3 橡胶滚筒

丝网印刷方式:丝网印刷是一个非常成熟的工艺,同时也非常适合于导热硅脂的涂抹,丝网印刷工艺可以保证精确的厚度,生产效率较高,适合于大批量生产使用。丝网印刷是在一个丝网上制作出与模块底板相匹配的网眼区域,网眼是一系列矩形通孔,硅脂在刮刀的压力作用下可通过网眼而涂抹于模块底板或散热器,如图4所示。刮刀一般使用铝材做手柄,并将硬度为60A到80A的橡胶刮刀安装于手柄中,并以设定好的角度和压力刮动硅胶,印刷过程一般使用自动化设备。

图4 丝网印刷

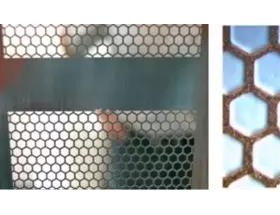

钢网印刷方式:钢网印刷同丝网印刷方式比较类似,钢网一般使用不锈钢材料,利用激光在一定厚度的不锈钢平板上按照设计好的图案切割出相应网孔,如图5所示。工艺要求切割边缘平滑无毛刺或转边;网孔的设计需要相对尽可能小,以最大可能减小刮涂过程刮刀角度偏移而引起硅脂厚度的偏差;同时网孔大多使用蜂窝形状,以保证硅脂均匀分布。钢网印刷完成后的硅脂以蜂窝状图形附着在模块基板上,待模块安装后硅脂在压力和温度循环作用下将自行扩散以实现均匀分布。硅脂最终均匀分布的厚度将小于印刷完的厚度,厚度变化量理论上由网孔占整个印刷区域的比例决定,实际钢网会粘走一部分硅脂,因此实际厚度可能会略微小于理论厚度。

图5 钢网及印刷后的图案

导热硅脂的选择

导热硅脂的选择需要考虑很多因素,比如导热率、粘稠度、介电强度、挥发物含量及溢出和变干特性。

导热硅脂一般由载体和填充物组成。载体分为含硅和无硅两种,含硅的载体相对稳定、成本低、可靠性高,但某些特定环境中需要无硅载体。导热硅脂中的填充物大多使用金属氧化物(ZnO,BN,Al2O3)、银或者石墨。填充物是决定导热率的关键物质,填充物比例越高,导热性也就越好;填充物颗粒体积也直接影响导热率,颗粒越大导热性越好。

导热硅脂的导热率是一个重要指标,对于热设计而言,硅脂的导热率越高,越有利于功率模块的散热。但并不是说导热率越高就越好,高导热性能硅脂使用相对大颗粒(例如50um)的填充物,这将限制硅脂涂抹时的最小厚度,对于无铜底板的模块不太适用。同时,高导热率的硅脂的粘稠度也相对较大,不利于硅脂的扩散,在模块安装过程中陶瓷绝缘基板容易由于受力不均而破裂,特别是无铜底板模块。

导热硅脂的介电强度与导热率刚好是相背的,也主要受填充物比例影响,所以高导热率硅脂的介电强度比较低,绝缘性相对较差,如果应用于无铜底板模块,硅脂可能会进入到硅胶中,这将影响模块应用的绝缘性能。

采用不同的涂抹方式对导热硅脂的选择也不同。如果使用丝网印刷方式,则不建议使用导热率太高的硅脂,因为高导热性硅脂中的大颗粒填充物容易阻塞网孔,从而破坏丝网。

导热硅脂厚度的测量

在导热硅脂的应用过程中,经常需要对其厚度进行测量。比如在设计阶段要验证不同厚度导热硅脂对模块散热的影响;在生产阶段,由于丝网及钢网材料的磨损,需要在每个生产任务前对硅脂厚度进行测量,如发现硅脂厚度超过下限,需更换新的丝网或钢网。导热硅脂厚度测量一般使用激光测厚仪,称重测厚法及湿膜测厚仪。

图6 测量梳及测量滚轴

激光测厚仪可在不破坏硅脂形状的情况下对硅脂平面进行扫描并得出相关厚度数据,但测量成本较高。称重测厚法对模块涂抹导热硅脂前后的重量进行测量,重量差要求控制在某个范围,称重测厚法适合于小模块的应用,大模块应用时需要相对高精度的称重仪。湿膜测厚仪是低成本且相对准确的测量方法,但测试过程会破坏硅脂形状,湿膜测厚仪有测量梳和测量滚轴两种,如图6所示。需要注意的是,如导热硅脂是直接印刷在模块上一般不推荐使用测量梳,因为模块的底板平整度可能会影响到测量的精度。

使用导热硅脂其它注意事项

导热硅脂使用前准备:导热硅脂使用前需要充分搅拌直至颜色和粘稠度均匀。

导热硅脂存储及寿命:导热硅脂对存储条件例如温度和湿度有严格要求,规格书中一般会标注具体参数,同时会标注最佳使用截止日期。如果硅脂已经涂抹到模块上,存储时间一般不要超过18个月,导热率越高,存储时间越短。以赛米控验证过的导热硅脂为例,Wacker P12(0.81W/(m.K))的存储时间为18个月,而HPTP(2.5W/(m.K))的存储时间则为12个月。

导热硅脂涂抹效果评估:导热硅脂安装后,安装压力并不能完全使硅脂均匀分布,三个以上的温度循环将非常有利于硅脂分布。如果要评估硅脂涂抹效果,可以在温度循环后将模块从散热器上垂直拿开,直接观察硅脂分布而进行评估;如果需要定量评估,则需要对整个散热系统进行热阻测试,从热阻值可直接反映硅脂的涂抹效果。

导热硅脂擦除:在某些情况下需要将导热硅脂从模块基板或散热器上擦除,酒精或异丙醇是可行的擦除溶液,同时推荐使用无尘纸或无尘布进行擦除。